雷繼梅1 倪君杰2 黃瑤1 王釗1

1.江蘇大學(xué)材料科學(xué)與工程學(xué)院,江蘇鎮(zhèn)江 212013;2.鎮(zhèn)江成功科技有限公司,江蘇鎮(zhèn)江 2212028

摘要:以高光三色汽車(chē)尾燈燈罩作為研究對(duì)象,使用Box-behnken設(shè)計(jì)(BBD)方法并通過(guò)Design-Expert軟件建立塑件總翹曲量及第一射收縮率與注塑參數(shù)的響應(yīng)模型,并檢驗(yàn)響應(yīng)模型的精確度及可信度。運(yùn)用此模型進(jìn)行注塑工藝參數(shù)優(yōu)化,得到最小總翹曲量和最小第一射收縮率,應(yīng)用最佳參數(shù)進(jìn)行注塑過(guò)程模擬;進(jìn)行試生產(chǎn)得到了變形量小、質(zhì)量較好的產(chǎn)品。

關(guān)鍵詞:三色燈罩;注塑;數(shù)值模擬;工藝參數(shù);優(yōu)化設(shè)計(jì)

隨著社會(huì)的不斷發(fā)展,人們對(duì)汽車(chē)外觀和質(zhì)量的要求越來(lái)越高。雙色或三色一次注射成型的產(chǎn)品外觀良好,并具有較高的產(chǎn)品精度及結(jié)構(gòu)強(qiáng)度,因此在汽車(chē)行業(yè)中的應(yīng)用越來(lái)越廣泛。為保證多色產(chǎn)品在不同顏色或不同材質(zhì)相互作用之后,仍具有較好的外觀質(zhì)量和使用性能,選擇最佳注塑工藝參數(shù)尤為重要[1]。在實(shí)際生產(chǎn)過(guò)程中,對(duì)于工藝參數(shù)的控制主要采用經(jīng)驗(yàn)參數(shù)及試錯(cuò)的方法,極大浪費(fèi)了生產(chǎn)時(shí)間及生產(chǎn)資源。數(shù)值模擬和參數(shù)優(yōu)化設(shè)計(jì)技術(shù)的應(yīng)用可通過(guò)參數(shù)組合優(yōu)化提升產(chǎn)品性能和品質(zhì),大大縮短產(chǎn)品研制周期。Box-Behnken設(shè)計(jì)(BBD)是一種基于3水平的不完全因子設(shè)計(jì)方法,用于3~21因子二階多項(xiàng)式響應(yīng)模型的建立。與中心復(fù)合和三級(jí)全因子設(shè)計(jì)等,響應(yīng)面模型相比,BBD具有更高的效率;并且BBD不包括所有因子同時(shí)處于最低水平或最高水平的組合,避免了極端條件下試驗(yàn)無(wú)法進(jìn)行或者試驗(yàn)結(jié)果不穩(wěn)定的情況出現(xiàn)[2]。下面將采用BBD試驗(yàn)設(shè)計(jì)方法,以高光三色汽車(chē)尾燈燈罩注塑為例,得出最佳工藝參數(shù)組合,以此工藝參數(shù)進(jìn)行注塑模擬,并進(jìn)行生產(chǎn)驗(yàn)證,得到高質(zhì)量產(chǎn)品。

1 材料與方法

1.1塑件材料選擇

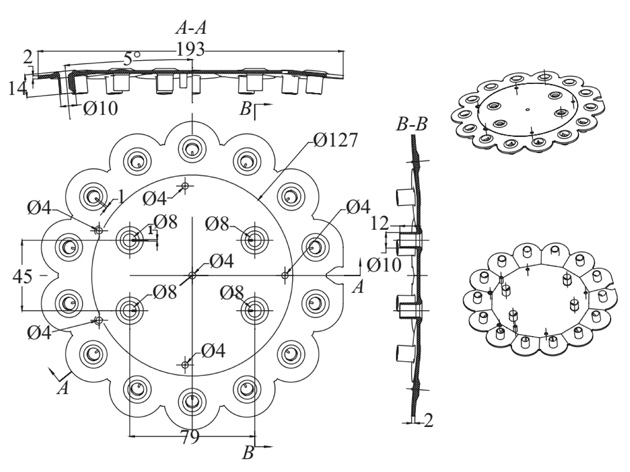

車(chē)尾燈是高光三色塑件,其三維數(shù)據(jù)模型如圖1所示,尺寸為367.00mm×210.00mm×291.00mm,厚度均勻,大致為2.5mm。白色透明及紅色透明部分為透光部分,其表面質(zhì)量要求較高,黑色不透明部分起裝飾及裝配作用。根據(jù)塑件的使用性能,指定材料為流動(dòng)性好、透光性好的聚甲基丙烯酸甲酯(PMMA)。

1.2 注望順序選擇

塑件注射成型過(guò)程的翹曲變形及殘余應(yīng)力是影響塑件服役壽命的關(guān)鍵[3]。由于多色塑件不同顏色部位的材質(zhì)特性存在差異,在注射成型后及服役條件下易產(chǎn)生開(kāi)裂,影響塑件的外觀質(zhì)量及使用壽命,多色塑件不同顏色部位的翹曲變形更是導(dǎo)致塑件開(kāi)裂的關(guān)鍵。

多色塑件注射成型時(shí),不同顏色部位的結(jié)合方式主要有拼接式和覆蓋式。使用Moldflow2016初步對(duì)汽車(chē)尾燈每一色單獨(dú)進(jìn)行注射成型模擬,發(fā)現(xiàn)黑色部分產(chǎn)生較大翹曲變形,如圖2所示。翹曲變形量達(dá)到14.95mm。為減小整個(gè)車(chē)燈的翹曲變形量,避免為裝配造成不便,采用包覆式注射成型,即紅色部分包覆黑色及白色部分注射成型。由于白色透明部分和黑色部分不相互接觸,且均與紅色部分接觸,所以紅色部分作為第二射注塑,白色部分及黑色部分作為第一射注塑。第1次合模,黑色及白色部分注塑完成后留在后模,進(jìn)行第1次開(kāi)模,但不進(jìn)行頂出動(dòng)作,后模旋轉(zhuǎn)180°,第2次合模,注射紅色部分,注塑完成后進(jìn)第2次開(kāi)模,頂出整個(gè)塑件。

1.3 注塑模擬

由于塑件黑色部分產(chǎn)生較大塑性變形,在注塑分析過(guò)程中主要分析黑色部分及與其相接的紅色部分變形程度。將黑色和紅色部分分別導(dǎo)入到Moldflow2016中進(jìn)行2D網(wǎng)格劃分,并對(duì)網(wǎng)格進(jìn)行修改使得網(wǎng)格匹配率達(dá)到85%以上,最大縱橫比為10。分別在2D網(wǎng)格的基礎(chǔ)上進(jìn)行3D網(wǎng)格劃分,并導(dǎo)入同一個(gè)分析任務(wù)中,選擇重疊注塑分析,定義澆口位置及注塑順序。注塑分析程序選擇為“填充十保壓十重疊注塑填充十重疊注塑保壓”,即可進(jìn)行分析。

1. 4 BBD試驗(yàn)設(shè)計(jì)

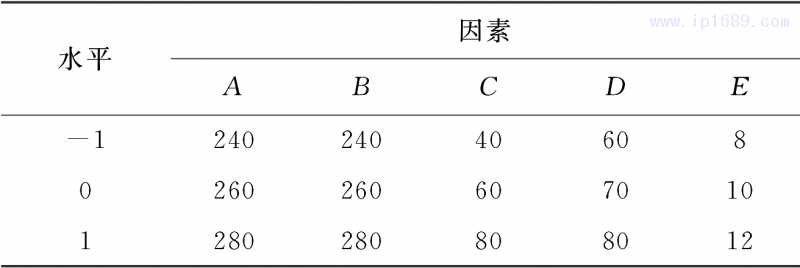

使用Design-Expert軟件進(jìn)行試驗(yàn)設(shè)計(jì)、數(shù)據(jù)分析及優(yōu)化。BBD和中心復(fù)合試驗(yàn)(CCD)常用于擬合二階響應(yīng)面模型,但是CCD所需的試驗(yàn)更多、成本更高。試驗(yàn)采用5因素3水平的BBD進(jìn)行模擬,根據(jù)經(jīng)驗(yàn),選取試驗(yàn)變量為:A為第一射熔體溫度/℃,B為第二射熔體溫度/℃,C為模具溫度/℃,D為保壓壓力/MPa,E為保壓時(shí)間/s,由于塑件在注塑過(guò)程中不同部位的收縮不均是導(dǎo)致塑件產(chǎn)生翹曲變形的主要原因,所以將總體翹曲變形量(Y1)及第一射收縮率(Y2)作為響應(yīng)值[4]。根據(jù)Moldflow材料庫(kù)中提供的PMMA材料參數(shù)設(shè)置范圍,設(shè)置各因素的水平,BBD試驗(yàn)各因素及其水平設(shè)置如表1所示。

采用響應(yīng)面回歸方法對(duì)BBD試驗(yàn)數(shù)據(jù)進(jìn)行分析,擬合式(1)所示為二階多項(xiàng)式響應(yīng)模型[5]:

2結(jié)果分析

2.1 響應(yīng)模型擬合

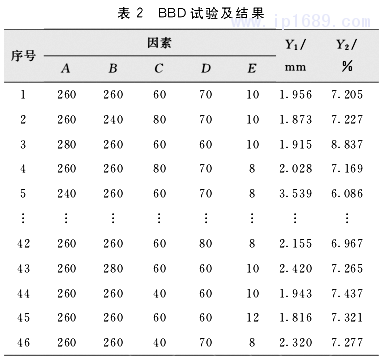

采用5因素3水平的BBD試驗(yàn)設(shè)計(jì),進(jìn)行46組模擬仿真試驗(yàn),結(jié)果如表2所示。

在表2的基礎(chǔ)上使用Design-Expert對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行模型擬合,將失效率(p)大于0.05的非顯著因素排除,可得到如式(2)和(3)所示的方程式。

式(2)~(3)中,Y1和Y2分別為響應(yīng)值總翹曲量和第一射收縮率。

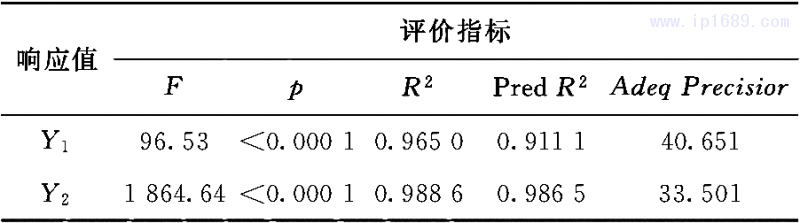

為保證優(yōu)化結(jié)果的準(zhǔn)確性,可通過(guò)擬合度系數(shù)(R2)和方差分析對(duì)模型進(jìn)行檢驗(yàn),表3為響應(yīng)模型各評(píng)價(jià)指標(biāo)值。

表3中顯示,所建立的響應(yīng)模型F值分別為96.53和1864.64,均較大,遠(yuǎn)大于1,這表明響應(yīng)模型具有較高的顯著性。P值均小于0.0001,這表明響應(yīng)模型在用于預(yù)測(cè)時(shí),由于噪聲產(chǎn)生誤差的概率僅為0.01%。R2值為組內(nèi)變化與總變化的比值,該值越接近于1,表明擬合程度越好,該值越低,代表著擬合程度越低,應(yīng)不低于0.95。試驗(yàn)中R2分別為0.9650和0.9886,表明擬合程度較好,表3中R2與預(yù)測(cè)擬合度系數(shù)(Pred R2)較為接近,實(shí)際值和預(yù)測(cè)值的圖解如圖3所示,表明該模型能夠很好地解釋該試驗(yàn)。信噪比(Adeq Precisior)是有效信號(hào)與噪聲的比值,其值大于4,表示響應(yīng)模型合理,該試驗(yàn)的信噪比分別為40.651和33.501。綜上所述,Y1和Y2的響應(yīng)近似模型均具有較高的精確度和可信度,能夠用于有限元模型預(yù)測(cè)。

2.2 參數(shù)優(yōu)化

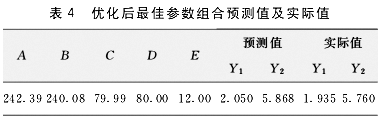

使用Design-Expert的優(yōu)化模塊對(duì)試驗(yàn)參數(shù)進(jìn)行優(yōu)化,將優(yōu)化結(jié)果中的最佳參數(shù)組合作為試驗(yàn)參數(shù)在Moldflow中進(jìn)行注塑模擬,最佳參數(shù)組合及模擬所得結(jié)果如表4所示。由此可以看出預(yù)測(cè)值與實(shí)際值非常接近,這表明響應(yīng)模型具有較高精確度和可信度。

使用此最佳參數(shù)組合對(duì)黑色部分進(jìn)行單獨(dú)注塑分析,即第一射熔體溫度242.39℃,模具溫度79.99℃,保壓壓力80.00MPa,保壓時(shí)間12.00s,如圖4所示,其翹曲變形量為12.120mm,較優(yōu)化前降低了18.9%。

以表4中所示的參數(shù)進(jìn)行試生產(chǎn),汽車(chē)尾燈燈罩白色部分與黑色部分熔體溫度相同,即塑件白色部分與黑色部分熔體溫度242.39℃,紅色部分熔體溫度240.08℃,模具溫度79.99℃,保壓壓力80.00MPa,保壓時(shí)間12.00s,得到了質(zhì)量較好的產(chǎn)品,實(shí)物如圖5所示。

3結(jié)論

a)通過(guò)BBD試驗(yàn)設(shè)計(jì),進(jìn)行了高光三色汽車(chē)尾燈罩燈的工藝參數(shù)優(yōu)化,得到了響應(yīng)模型,且響應(yīng)的預(yù)測(cè)值與實(shí)際值較為接近,表明響應(yīng)模型具有較高的精確度和可信度。

b)采用最佳參數(shù)組合進(jìn)行模擬,塑件黑色部分翹曲變形量為12.120mm,降低了18.9%。此時(shí)參數(shù)組合為第一射熔體溫度242.39℃,第二射熔體溫度240.08℃,模具溫度79.99℃,保壓壓力力80.00MPa,保壓時(shí)間12.00s。

c)通過(guò)參數(shù)優(yōu)化設(shè)計(jì)技術(shù),得到最佳工藝參數(shù)組合,相較于傳統(tǒng)的經(jīng)驗(yàn)方法及試錯(cuò)法,有效節(jié)約了生產(chǎn)時(shí)間及生產(chǎn)材料,降低生產(chǎn)成本。

參考文獻(xiàn)

[1] 胡開(kāi)元,王雷剛,黃瑤.注塑工藝參數(shù)對(duì)雙色注射成型影響分析[J].現(xiàn)代型料加工應(yīng)用,2009,21(06):37-40.

[2] FERREIRA S L C,BRUNS R E, FERRERA H S ,et al. Box-Behnken design; An alternative for the optimization of analytical methods [J].Analytica Chimica Acta ,2007, 597(2);179-186.

[3] 王新宇,李征,谷俊峰等.工程用高聚物注塑成型制品服役應(yīng)力優(yōu)化設(shè)計(jì)[J].化工學(xué)報(bào),2016,67(7):3040-3064.

[4] 楊雪,黃瑤,周甫芝等.雙色扁長(zhǎng)塑件在注塑過(guò)程的變形控制[J]現(xiàn)代型料加工應(yīng)用,2018,30(6):53-56.

[5] NAM S N,CHO H,HAN J,et al. Photo catalytic degradation acesulfame K: Optimization using the box-behnken design(BBD))[J]. Process Safety and Environmental Protection,2018,113:10-21.

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車(chē)功能鍵觸摸蓋I...

汽車(chē)功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...