摘要:針對(duì)在塑料流延模具設(shè)計(jì)過程中部分參數(shù)需要通過實(shí)驗(yàn)才能夠確定的問題,運(yùn)用有限元分析軟件Polyflow,通過仿真分析得到了需要反復(fù)實(shí)驗(yàn)才能夠確定的模具結(jié)構(gòu)參數(shù)數(shù)值,同時(shí)經(jīng)過實(shí)驗(yàn)驗(yàn)證了仿真分析所確定的模具結(jié)構(gòu)參數(shù)數(shù)值的合理性,得到合理的模具結(jié)構(gòu),保證了流延膜的產(chǎn)品質(zhì)量。結(jié)果表明,使用CAE技術(shù)對(duì)塑料流延模具進(jìn)行輔助設(shè)計(jì),可以保證模具設(shè)計(jì)的質(zhì)量,縮短開發(fā)周期,降低開發(fā)成本。

關(guān)鍵詞:流延模具;仿真分析;Polyflow 中圖分類號(hào): TP391.7 文獻(xiàn)標(biāo)識(shí)碼:A

隨著科學(xué)技術(shù)的不斷發(fā)展與進(jìn)步,近年來,塑料制品在國民經(jīng)濟(jì)各個(gè)領(lǐng)域中的應(yīng)用越來越廣泛, 并開始逐步替代部分金屬與非金屬制品[1-3]。塑料模具、成型工藝和塑料性能對(duì)于塑料產(chǎn)品的質(zhì)量有著至關(guān)重要的影響[4-5]。傳統(tǒng)的模具設(shè)計(jì)制造方法依賴設(shè)計(jì)人員的經(jīng)驗(yàn)進(jìn)行模具設(shè)計(jì),設(shè)計(jì)完成的模具在裝配后需要經(jīng)過反復(fù)試模與修模,才能夠正式投入生產(chǎn),該方法具有成本高、開發(fā)周期長等缺點(diǎn),極大地制約了企業(yè)的發(fā)展。現(xiàn)代塑料行業(yè)對(duì)于產(chǎn)品質(zhì)量、產(chǎn)品精度和生產(chǎn)效率的要求越來越高,所以傳統(tǒng)的模具設(shè)計(jì)制造方法已經(jīng)無法適應(yīng)現(xiàn)在的市場要求。運(yùn)用CAE技術(shù)對(duì)模具進(jìn)行輔助設(shè)計(jì)可以有效節(jié)約成本,縮短開發(fā)周期,從而提高企業(yè)的市場競爭力,目前已成為模具技術(shù)發(fā)展的新方向[6-8]。本實(shí)驗(yàn)運(yùn)用Polyflow分析軟件對(duì)塑料流延模具進(jìn)行輔助設(shè)計(jì),得到了需要反復(fù)實(shí)驗(yàn)才能夠確定的模具結(jié)構(gòu)參數(shù)數(shù)值,同時(shí)通過實(shí)驗(yàn)證明了仿真分析所確定的模具結(jié)構(gòu)參數(shù)數(shù)值的合理性,保證了模具設(shè)計(jì)的質(zhì)量。

1.流延模具的選擇與設(shè)計(jì)計(jì)算

1.1.流延模具的選擇

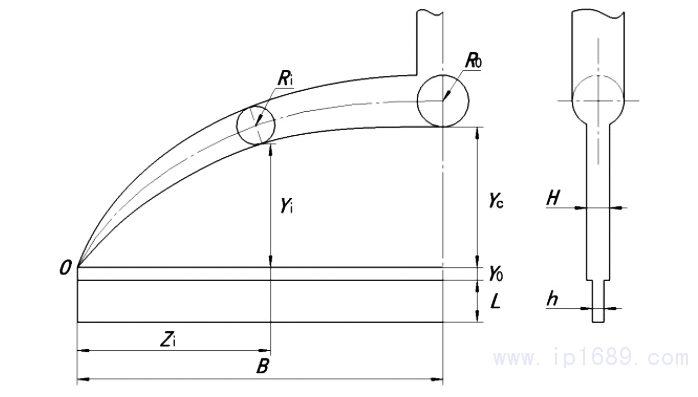

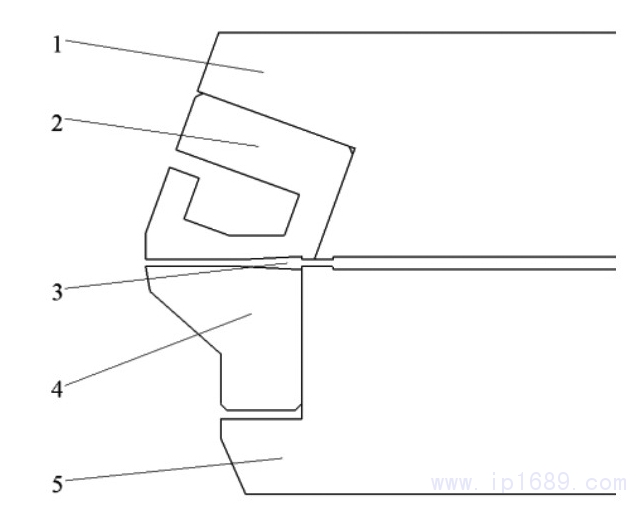

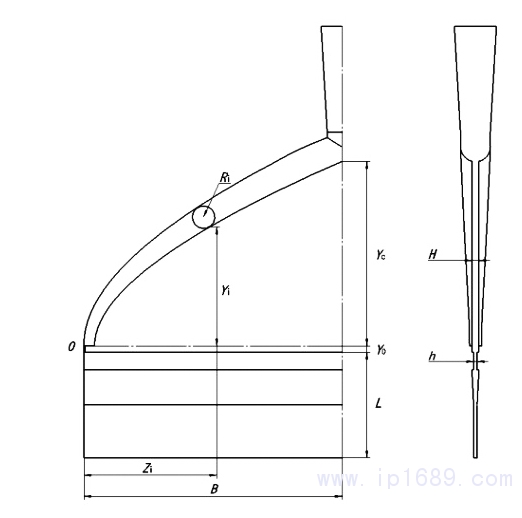

流延膜制品最重要的質(zhì)量要求是厚度均勻、表面平整,要達(dá)到這兩點(diǎn)要求需要在設(shè)計(jì)流延模具時(shí)保證物料在流延膜的整個(gè)寬度上流動(dòng)速度均等。目前,應(yīng)用最廣泛的流延模具流道類型有以下4種,分別是T形流道、魚尾形流道、螺桿分配式流道和衣架式流道。衣架式流道因其流道酷似衣架而得名,如圖1所示,衣架式流道不但結(jié)構(gòu)上比螺桿分配式流道簡單,而且具有T形流道與魚尾形流道兩者的長處。衣架式流道和T形流道相比,結(jié)構(gòu)上都采用了圓筒形槽,其作用是使物料穩(wěn)壓,同時(shí)衣架式流道的圓筒形槽截面積較小,縮短了物料流經(jīng)其中的停留時(shí)間,這對(duì)熱穩(wěn)定性差,或流變性對(duì)時(shí)間有依賴關(guān)系的樹脂材料成型尤為適宜。為了解決厚度不勻的問題,衣架式流道采用了魚尾形流道的扇形流道結(jié)構(gòu),并同時(shí)將流道的擴(kuò)張角擴(kuò)大至160°~170°,進(jìn)而縮小了流延模具的尺寸。衣架式模具的歧管直徑沿流動(dòng)方向遞減,并且與模唇橫截面形成一定的傾角,這就形成了有利于物料沿模唇幅寬方向的均勻分配,使膜的厚薄均勻性更加趨于完善。目前,隨著CAD/CAM技術(shù)的飛速發(fā)展與高精度數(shù)控機(jī)床的廣泛應(yīng)用,使得結(jié)構(gòu)雖然復(fù)雜,但是優(yōu)點(diǎn)眾多的衣架式流道的加工變得越來越方便,應(yīng)用也變得越來越廣泛。

圖1 衣架式流道

1.2.流延模具流道的設(shè)計(jì)與計(jì)算

衣架式流道主要由歧管區(qū)、扇形區(qū)和模唇區(qū)3 部分組成。衣架式流道的設(shè)定參數(shù)為:(1)流延膜的目標(biāo)產(chǎn)量G(kg/h);(2)模具口模的設(shè)置半寬B(cm);(3)配方物料的密度ρ(g/cm3);(4)模具口模的設(shè)置厚度h(cm);(5)物料的非牛頓指數(shù)n。根據(jù)圖1與相關(guān)文獻(xiàn)[9],得到以下相關(guān)計(jì)算公式。

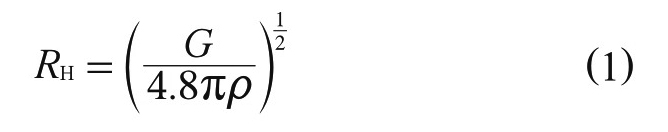

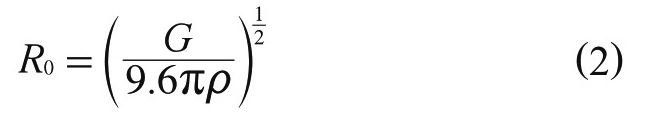

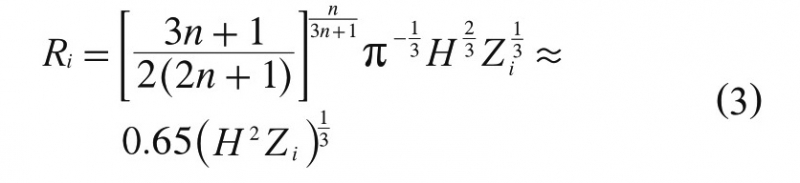

入口孔半徑RH,通過目標(biāo)產(chǎn)量和物料的密度可得計(jì)算公式:式1

中心歧管最大半徑R0,依據(jù)物料在歧管內(nèi)一分為二的原則可得計(jì)算公式:式2

對(duì)建立的衣架式流道模型進(jìn)行分析,得到流道內(nèi)部扇形曲線上任一點(diǎn)i的歧管半徑Ri的函數(shù)表達(dá)式:式3

式中,Zi是任一點(diǎn)i在以扇形曲線左端為原點(diǎn)O的水平軸線上的距離值(見圖1),人為設(shè)定。

因此推導(dǎo)出扇形區(qū)的槽高H:式4

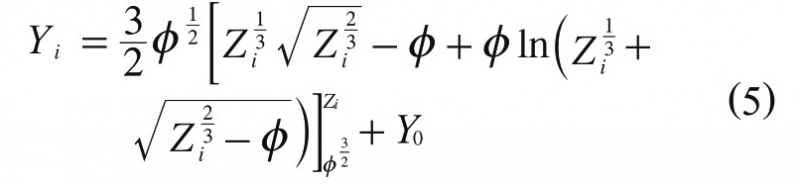

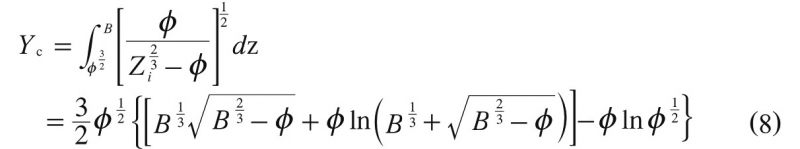

經(jīng)置換法積分后可得到曲線上任意點(diǎn)i的高度Yi值:式5、式6

當(dāng)Z=Ø時(shí),Yi=0,此時(shí)得到穩(wěn)壓區(qū)的高度值:式7

扇形區(qū)中心的最大高度Yc可以通過定積分求得:式8

本設(shè)計(jì)的物理及幾何參數(shù)為:目標(biāo)產(chǎn)量G為5kg/h,口模半寬B為7.5 cm,物料密度ρ為0.92 g/cm3,口模厚度h為0.1 cm,物料非牛頓指數(shù)n為0.25,通過計(jì)算,得到結(jié)果如下:

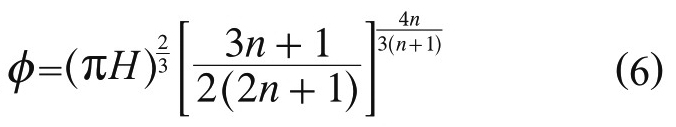

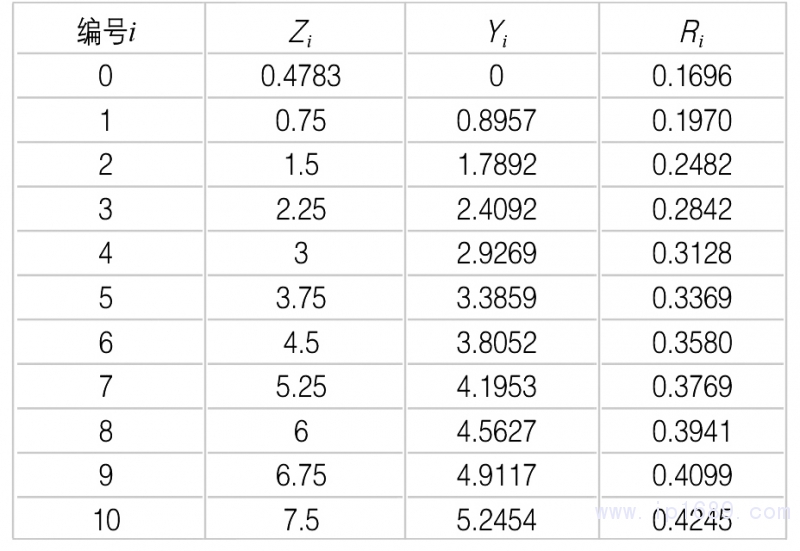

入口孔半徑為RH=0.6003 cm,中心歧管最大半徑為R0=0.4245 cm,扇形區(qū)槽高為H=0.1889 cm,穩(wěn)壓區(qū)高度為Y0=0.1764 cm,流道的扇形區(qū)中心軸處最大高度值為Yc=5.2454 cm,若將口模的半寬B分成10份,則每一坐標(biāo)點(diǎn)(Zi,Yi )所對(duì)應(yīng)的歧管孔半徑值Ri如表1所示。

表1 坐標(biāo)點(diǎn)對(duì)應(yīng)的歧管孔半徑值 cm

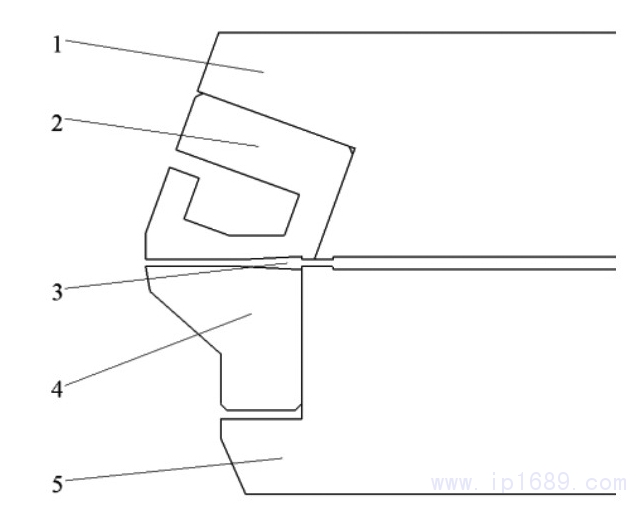

1.3流延模具模口的設(shè)計(jì)

流延模具的下模口可上、下運(yùn)動(dòng)來完成模口間隙的微調(diào),在上模口和下模口均開有一橫向凹槽, 貫通整個(gè)平縫模寬度,如圖2所示,此槽目的在于使成型區(qū)中的壓力均衡,從而使物料流速均勻。

圖2 模具模口

1-上模板;2-上模口;3-凹槽;4-下模口;5-下模板

1.4仿真分析確定流延模具參數(shù)數(shù)值

流延模具的模唇區(qū)長度是模具設(shè)計(jì)中的一個(gè)結(jié)構(gòu)尺寸,其對(duì)于流延膜擠出質(zhì)量有重要的影響, 雖然模唇區(qū)長度有相關(guān)公式:

式中:q0—物料流量;ta—熔體應(yīng)力松弛時(shí)間。

但是熔體應(yīng)力松弛時(shí)間由于受很多因素影響, 如產(chǎn)量、壓力、流速、流延膜規(guī)格、物料的黏度和密度,很難確定,因此不能單靠簡單的計(jì)算,而是需要通過經(jīng)驗(yàn)與試驗(yàn)來獲得優(yōu)化值,這就要對(duì)模具進(jìn)行大量的試模與修模,從而花費(fèi)很多時(shí)間與資金。

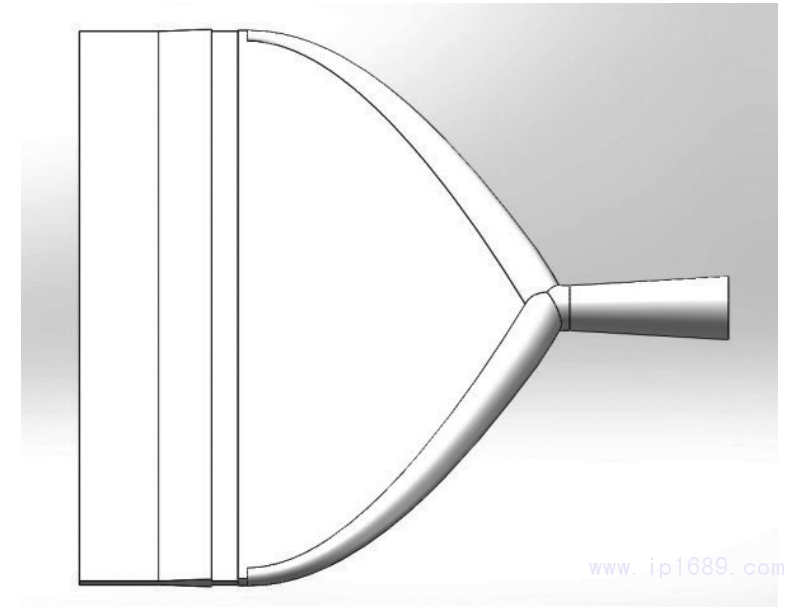

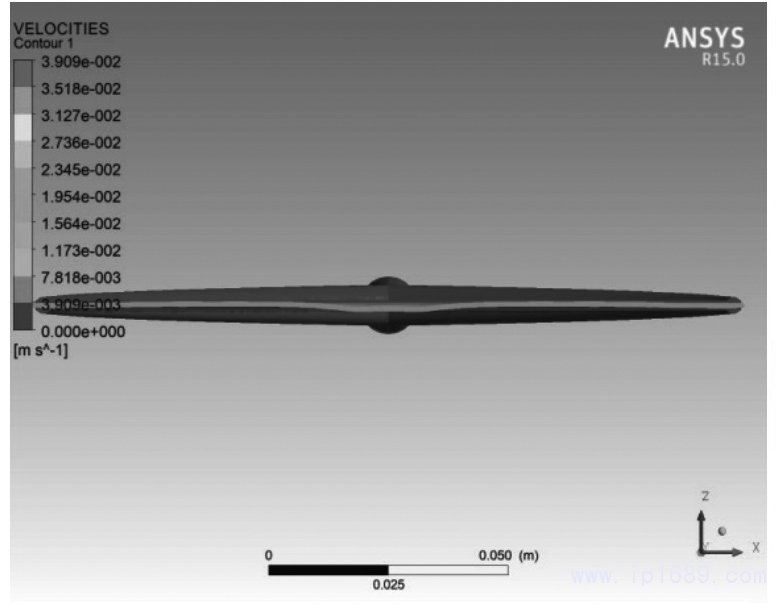

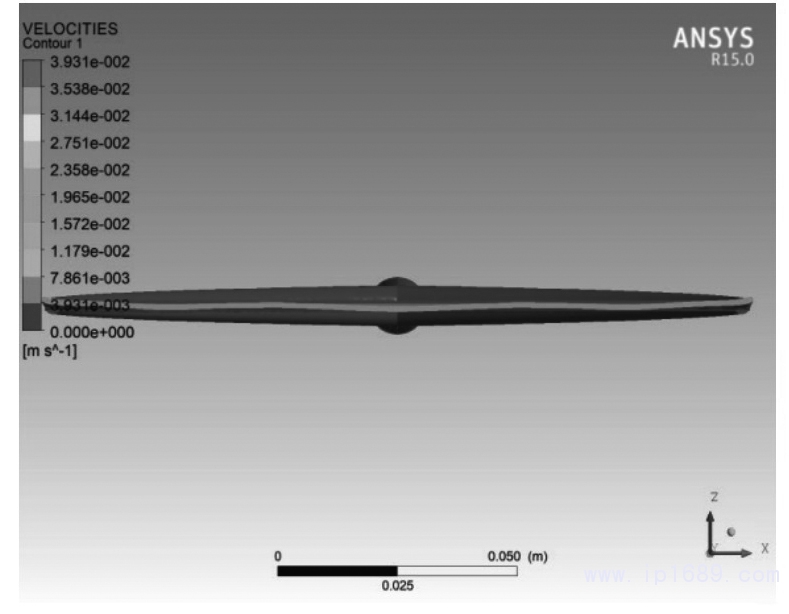

根據(jù)設(shè)計(jì)、計(jì)算的結(jié)果和人為設(shè)置模唇區(qū)的長度建立流道的三維模型,如圖3所示,運(yùn)用Polyflow 分析軟件對(duì)建立的流道三維模型進(jìn)行仿真分析,根據(jù)仿真結(jié)果判斷模唇區(qū)長度是否合理。通過仿真分析發(fā)現(xiàn)模唇區(qū)長度過長或過短都會(huì)使模具出口處的流延膜發(fā)生比較嚴(yán)重的翹曲變形,如圖4、圖5 所示,從而影響流延膜的質(zhì)量,經(jīng)過多次三維建模與仿真分析后,得到了比較理想的結(jié)果,當(dāng)模唇區(qū)長度L=3 cm時(shí),流延膜在模具出口處沒有發(fā)生比較明顯的翹曲變形,如圖6所示,可以保證流延膜的質(zhì)量。

圖3 流道三維模型

圖4 模具出口處流延膜形狀(L =3.3cm)

圖5 模具出口處流延膜形狀(L =2.7cm)

圖6 的模具出口處流延膜形狀(L =3cm)

2.流延模具的建模與仿真分析

2.1.流延模具的建模

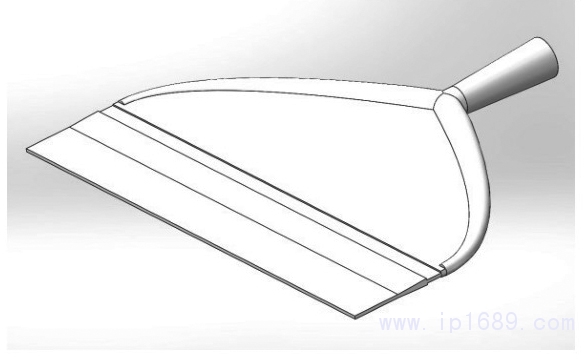

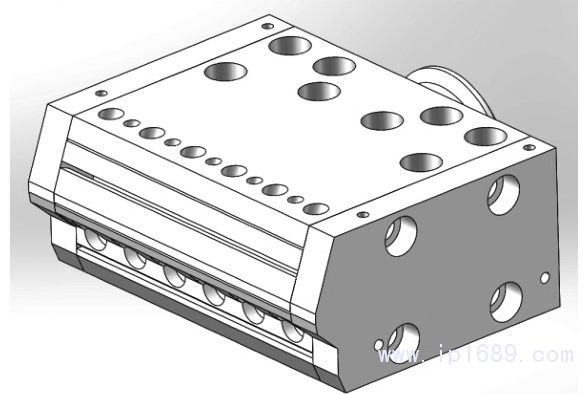

根據(jù)設(shè)計(jì)、計(jì)算與仿真獲得的結(jié)果建立流延模具流道的平面示意圖、流延模具流道的三維模型和流延模具的三維模型,如圖7、圖8、圖9所示。

圖7 流延模具流道平面示意圖

圖8 流延模具流道三維模型

圖9 流延模具三維模型

2.2流延模具的仿真分析

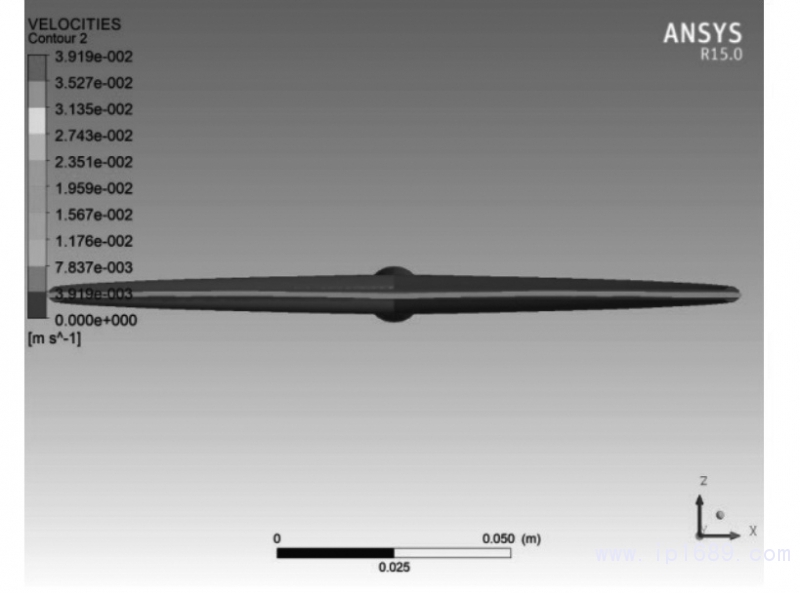

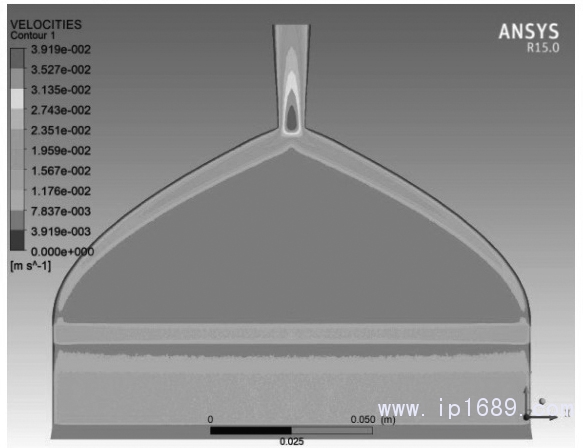

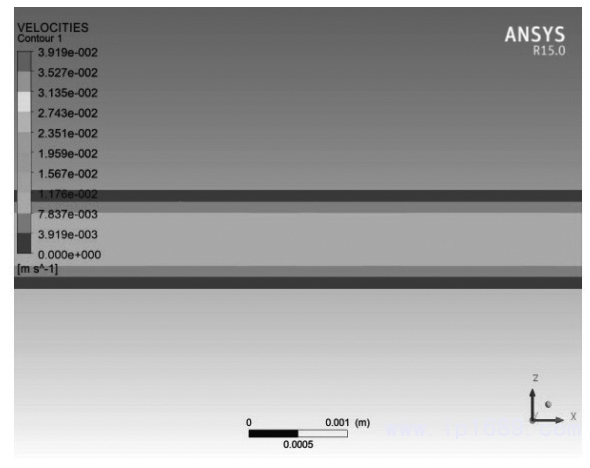

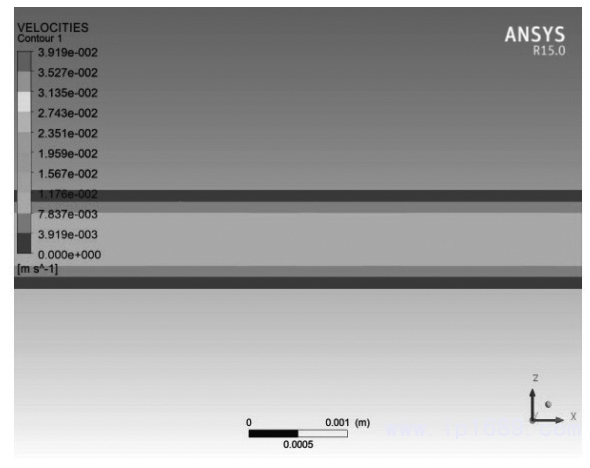

運(yùn)用Polyflow分析軟件對(duì)模具流道進(jìn)行仿真分析,如圖10所示,模具流道內(nèi)的物料從圓形逐漸過渡到平縫形,在其出口橫向全寬方向上,物料流速均勻一致,在流道內(nèi)部物料沒有滯留現(xiàn)象發(fā)生。在模具出口處物料速度分布均勻,保證了流延膜的質(zhì)量,如圖11所示。

圖10 模具流道內(nèi)物料速度

圖11 模具出口處物料速度

3.實(shí)驗(yàn)

3.1.搭建實(shí)驗(yàn)裝置

對(duì)設(shè)計(jì)完成的流延模具進(jìn)行加工,得到如圖12 所示的流延模具實(shí)物圖。

圖12 流延模具實(shí)物圖

搭建流延模具實(shí)驗(yàn)裝置,如圖13所示,從流延模具擠出的流延膜溫度較高,由兩輥壓光機(jī)進(jìn)行壓光、冷卻定型,并可調(diào)整流延膜的厚度。

圖13 流延模具實(shí)驗(yàn)裝置

3.2.實(shí)驗(yàn)和實(shí)驗(yàn)結(jié)果分析

選擇聚乙烯作為實(shí)驗(yàn)材料進(jìn)行實(shí)驗(yàn),并加工厚度為0.12 mm的流延膜,得到流延膜實(shí)物如圖14所示。

圖14 流延膜實(shí)物圖

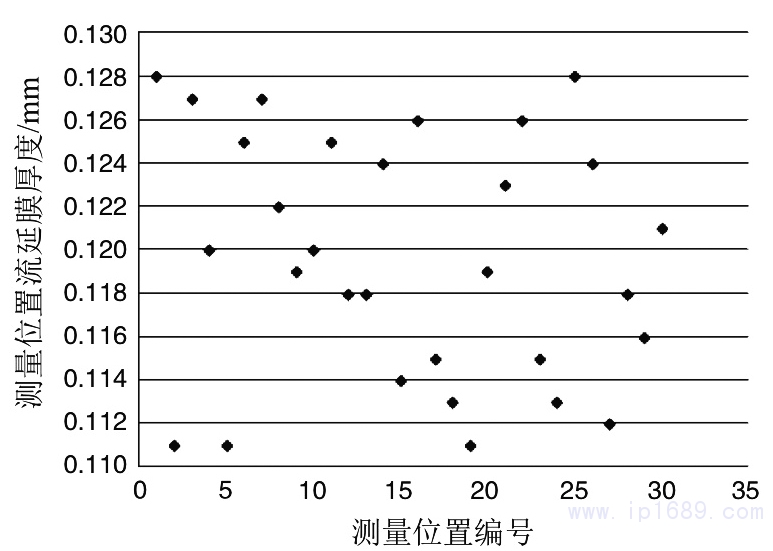

對(duì)實(shí)驗(yàn)得到的流延膜選取30個(gè)位置進(jìn)行厚度測量,得到流延膜厚度測量圖,如圖15所示,加工得到的流延膜厚度最高為0.128 mm,最低為0.111mm,其正負(fù)偏差小于8%,滿足流延膜厚度規(guī)范。

圖15 流延膜厚度測量

4結(jié)語

運(yùn)用有限元分析軟件Polyflow進(jìn)行塑料流延模具的設(shè)計(jì)與仿真分析,可以得到以往需要通過反復(fù)實(shí)驗(yàn)才能夠確定的影響流延膜質(zhì)量的模具模唇區(qū)長度,因此,這種模具設(shè)計(jì)方法不僅可以縮短模具的開發(fā)周期、節(jié)約開發(fā)成本,而且通過仿真分析還可以驗(yàn)證模具結(jié)構(gòu)設(shè)計(jì)的合理性,有效地保證模具設(shè)計(jì)的質(zhì)量。(文章來源于網(wǎng)絡(luò))