一 、模仁、模胚

1.模胚在未拆開之前,檢查其型號(hào)、尺寸是否與圖紙合符,然后在基準(zhǔn)角之對(duì)角面打上模具編號(hào)和模板序號(hào),要求在每套模具方鐵銑上模具編號(hào);每套模具導(dǎo)柱也必須用打磨機(jī)刻上模具編號(hào);導(dǎo)套底部開排氣槽;B板四個(gè)角要求銑撬模坑,尺寸為20 * 45°*DP5。

2.多個(gè)產(chǎn)品在同一套模具時(shí),應(yīng)遵循中間產(chǎn)品大,周邊產(chǎn)品小的原則,即壓力所在的產(chǎn)品排位在中間,以便整套模走膠均勻。要求電鍍的產(chǎn)品和同樣的產(chǎn)品應(yīng)集中在一起,要求噴油的產(chǎn)品集中在一起。

3.分型面要求光順漂亮,新模具外觀表面盡量不要刮花、生銹,以保證模具美觀整潔。后模仁要求平整,CNC加工刀紋盡可能不損壞,前模型膠位部分省模必須按照粗鑿精鑿、粗油石精油石、粗砂紙細(xì)砂紙的順序省光后再拋光(曬紋件不須拋光)。

4.在不影響產(chǎn)品頂出和保證頂針板強(qiáng)度的條件下,要求模具受力均勻加撐頭,并主要考慮在模具的中間。撐頭長(zhǎng)度:3535以下模胚,撐頭高度為方鐵高加0.15-0.2mm;3535以上模胚撐頭高度為方鐵高加0.2-0.3mm,撐頭一般固定在底板或B板上。

5.產(chǎn)品外觀或產(chǎn)品裝配好后,操作者手部可觸摸到的地方不可有利角

6.唧嘴要求做定位止轉(zhuǎn),出膠口要求分型面平0.5-1.0mm。唧嘴的長(zhǎng)度盡可能做短,以減少注射力。唧嘴定位臺(tái)階面不可接觸到模仁或鑲件。

7.模胚頂棍孔與唧嘴孔必須在同一中心上,頂棍孔直徑為Φ40,模胚在3555以上根據(jù)注塑機(jī)而定為3個(gè),中心數(shù)為100,頂針底板要求均勻設(shè)置垃圾釘,垃圾釘高度必須一致。

8.所有模具必須加工碼模槽,中心距為7英寸、10英寸、12英寸且直身模要求銑碼模坑,深25、寬25,長(zhǎng)依模板大小而定。

9.所有模具之模仁、大鑲件要求通冷卻運(yùn)水,特別是膠位比較深、比較厚的地方,水路直徑8.0mm,較大可為Φ10,特大為Φ12,安全距離為4.0mm,離膠位至少保留6.0mm。盡量避免局部模溫過高,水路堵銅位置必須做臺(tái)階,模仁和鑲件的冷卻水路用防水圈從模胚對(duì)接出來(lái),如前模通框,水管可直接通過模仁,接在模胚的面板上(面板與A板之間不能開模),進(jìn)出水管一般設(shè)在非側(cè)操作,水管進(jìn)水刻上‘IN1’、‘IN2’,出水刻上‘OUT1’、‘OUT2’。

10.避免燒焊部位在明顯外觀處。

11.前后模框做精加工時(shí),首先必須校正銑床主軸與工作臺(tái)面垂直,保證公差±0.01mm;框底要求用飛刀銑平,框角四周用小于或等于Φ12銑刀避空0.1,以保證框底部大面積平整,前后模框圖要求在同一中心上,保證公差±0.01mm。模仁下方,要求用紅丹檢查是否大面積接觸。

12.前后模仁磨正角尺,要求角尺公差±0.02,長(zhǎng)寬尺寸一致;模仁側(cè)面銑一凹槽,刻上基準(zhǔn)符號(hào)DUTAM和模具編號(hào),位置與模胚基準(zhǔn)角相對(duì)應(yīng)。一般情況下,前后模仁要求首先將頂針、鑲針孔;穿線孔加工完成之后,才能再由CNC或線切割加工。

13.所有機(jī)加工工件,必須事先準(zhǔn)備好該工件將用到的所有工具,夾具能在機(jī)床上一次性加工完成,要求全部完成之后經(jīng)檢查才能下機(jī),防止反復(fù)上機(jī)加工。

14.所有電極在放電加工之前,必須檢查其外形是否與圖形一致(清角部分),其尺寸必須等于圖紙尺寸*縮水火花位省模余量(留紋除外)。模具工程師微信:1828765339 要求銅工放電部位過400#砂紙省光,不可殘留刀紋或鉬絲痕;基準(zhǔn)位要求光滑、平整,不可殘留毛刺、利角。

15.所有火花、線割、CNC、雕刻加工,必須仔細(xì)檢查,確認(rèn)無(wú)誤之后,才能進(jìn)行下一道工序加工。

二、結(jié)構(gòu)

1.模具所有活動(dòng)部件,如行位、斜頂、推塊、推板等,要做斜度封膠和斜度互配,相互磨擦位要求開油槽,所用鋼材硬度不可低于模仁硬度。

2.所有模具鏟基與行位吻合斜面,必須用磨床加工,不可采用打磨機(jī)加工。斜導(dǎo)柱斜度要求小于鏟基斜度2°,鏟基要求有反鏟。

3.大行位寬度方向超過200mm需在中間做導(dǎo)向 機(jī)構(gòu),一般采用青銅做導(dǎo)向塊。

4.由行位互碰而成形的產(chǎn)品,要求行位做互鎖臺(tái)階限制。

5.行位導(dǎo)向塊盡量設(shè)計(jì)在模板上 ,行位兩邊加壓塊。

6.對(duì)前模產(chǎn)生較大包緊力部位,須在對(duì)應(yīng)的后模部位均勻設(shè)置勾針,勾針要求定位且所有勾針方向一致,便于脫模。

7.鑲件定位要求有掛臺(tái)或用鏍絲固定,裝好模后不可松動(dòng)。

8.模仁與模框相配之R角,不可以緊配,須避空, 底面要求用銑刀倒C角2*45°,與模框相配之R角要求:R框+1=R模仁。

三、流道

1.所有模具在保證成形質(zhì)量的前提下盡量縮短流道行程,盡可能減少橫截面積,冷料穴為流道直徑1.5倍,所有流道要求有冷料穴,如:唧嘴的下方、流道的盡頭、細(xì)水口進(jìn)膠的下方等。

2.所有細(xì)水口模具,模具流道與水口勾針必須拋光。要保證進(jìn)膠口順暢,減少注塑壓力且無(wú)殘?jiān)粼诋a(chǎn)品上。

3.大水口模流道截面應(yīng)做成圓形或上下橢圓形,即高度尺寸比寬度尺寸大0.5-1.0前后須對(duì)齊,拋光不可有錯(cuò)位現(xiàn)象,特殊情況下單邊流道要求為梯形。

4.入料口、水口位不能在明顯外觀處,電鍍產(chǎn)品進(jìn)膠點(diǎn)要保證強(qiáng)度,大水口進(jìn)膠點(diǎn)與產(chǎn)品接觸處應(yīng)是橫截面積最小的刀口面,保證摘除后不可有殘?jiān)粼诋a(chǎn)品上。

5.潛水進(jìn)膠的頂針或勾針位置,要求與分型面進(jìn)膠口處相距一定距離,大約等于流道直徑的1.5倍,以保證潛膠口的韌性,潛水澆口必須拋光。

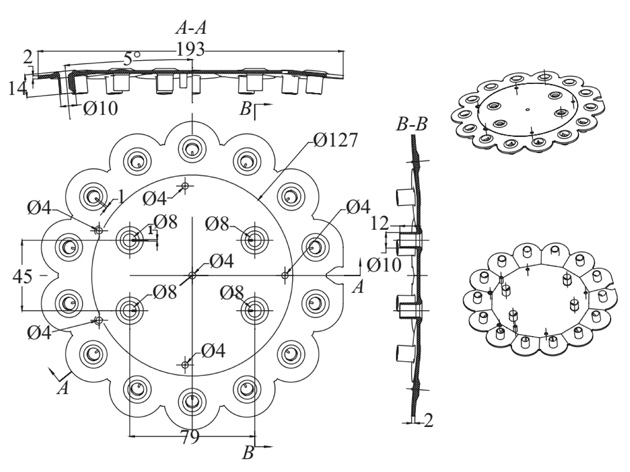

6.齒輪模大水口進(jìn)膠點(diǎn)在齒面底部,用Φ1.0 的銑刀對(duì)正其中一個(gè)齒的尖點(diǎn)銑深0.5-0.6,寬1.2,深1.5,AB板鑲件。當(dāng)遇到鑲通孔要合在一起加工時(shí),如不鑲通孔,則需要反復(fù)用分中棒分中,以保證同心精度。后模司筒針與前模插穿,須使用小于加工孔徑的鉆咀開粗,以便銅公放電加工。

四、頂出系統(tǒng)

1.頂針分布要合理均勻,盡量靠近難脫模部位及較深處骨位,防止產(chǎn)品頂白變形;產(chǎn)品是斜面或圓弧面處的頂針,司筒、司筒針必須要做止轉(zhuǎn)結(jié)構(gòu),端面與產(chǎn)品斜面或圓弧面平行。頂針與所有頂出的膠位要求頂針外圓與膠位邊保留相差距離:頂針大小為5mm以內(nèi),相差1.0-1.5mm;5-10mm,相差1.5-2.0mm;10mm以上相差2.5mm左右。

聚砜醫(yī)療干粉吸入...

聚砜醫(yī)療干粉吸入... 塑料包裝材料的減...

塑料包裝材料的減... 汽車功能鍵觸摸蓋I...

汽車功能鍵觸摸蓋I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...