●摘要:實際生產(chǎn)中,聚丙烯裝置擠壓造粒機易出現(xiàn)切刀損傷現(xiàn)象,導致不合格粒料出現(xiàn),可引發(fā)客戶質量投訴,造成一定的經(jīng)濟損失。延長切刀使用壽命,不僅保證了造粒外觀質量,而且節(jié)約了切刀材料費用,維持了擠壓機長周期生產(chǎn),從而達到降本增效的目的。研究了切刀使用壽命的影響因素,包括造粒工藝、PP牌號及聚合工藝等。為了延長切刀使用壽命,可采取以下改進方案:調整造粒工藝時,應關注切刀電流的變化;綜合調整切粒水溫度、模板溫度及筒體溫度,使熔融料具有合適的切粒硬度;通過優(yōu)化聚合工藝,切牌號時減少過渡料的生產(chǎn)量,同牌號時保持粉料的物性穩(wěn)定。

中韓(武漢)石油化工有限公司聚丙烯(PP)裝置于2013年6月8日建成投產(chǎn),裝置采用中國石化第二代(ST-Ⅱ)環(huán)管法聚丙烯工藝,該工藝采用雙環(huán)管聚合反應器,生產(chǎn)均聚物或共聚物;擠壓造粒單元采用日本制鋼所(JSW)生產(chǎn)的雙螺桿擠壓機。造粒機是擠壓機的重要組成部分,實際生產(chǎn)中,造粒機易出現(xiàn)切刀損傷現(xiàn)象,導致造粒過程中出現(xiàn)不合格粒料。延長切刀使用壽命,不僅保證了造粒的外觀質量,而且節(jié)約了切刀材料費用,同時減少了因更換切刀導致的擠壓機停車次數(shù)。因此,研究切刀使用壽命的影響因素就顯得十分必要。

1.切刀損傷簡介

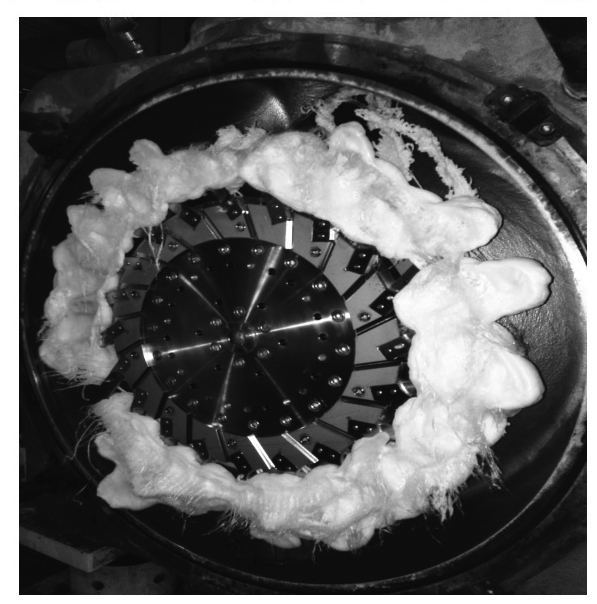

PP粉料及添加劑經(jīng)過擠壓機筒體中雙螺桿的輸送混煉后,以熔融態(tài)通過模板,然后由切刀在循環(huán)水中造粒。切刀以一定轉速進行水下切粒,由進刀風壓及退刀風壓調節(jié)切刀與模板的接觸緊密程度,以生產(chǎn)外觀合格的粒料。然而,在長期連續(xù)生產(chǎn)中,會出現(xiàn)不同形式的切刀損傷,包括切刀磨損、切刀鈍化及變形、切刀斷裂等。其中,正常生產(chǎn)時,切刀磨損及鈍化是最常見的現(xiàn)象;生產(chǎn)波動時,切刀易發(fā)生纏刀現(xiàn)象(見圖1),清理包覆于切刀的樹脂易使刀刃鈍化及變形。為了延長切刀使用壽命,應對切刀磨損及纏刀現(xiàn)象予以重點關注。

切刀磨損量正比于切刀接觸壓力與切刀轉速的乘積[1]。切刀磨損量是通過切刀位置減小值來衡量,當切刀位置減小值達2mm時就需更換切刀。切刀位置減小值需在較長的時間內才能體現(xiàn),而切刀電流在一定程度上能實時反映造粒工藝對切刀磨損的影響。一般地,切刀電流較大時,表明切刀與模板緊密接觸使摩擦阻力增大,或者切刀轉速較高使摩擦次數(shù)增加,導致單位時間內切刀磨損加快。故調整造粒工藝時,應關注切刀電流的變化。

圖1纏刀現(xiàn)象

2.影響因素

2.1造粒工藝

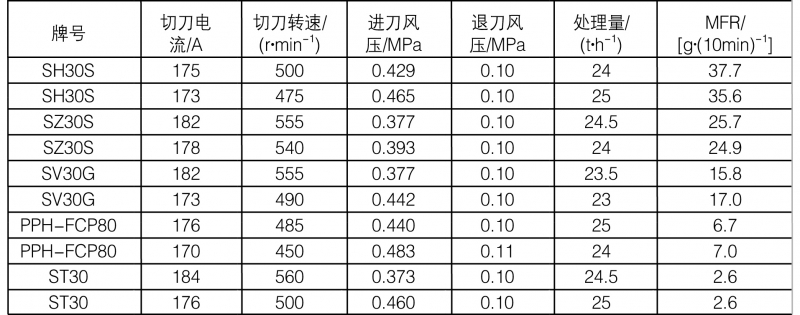

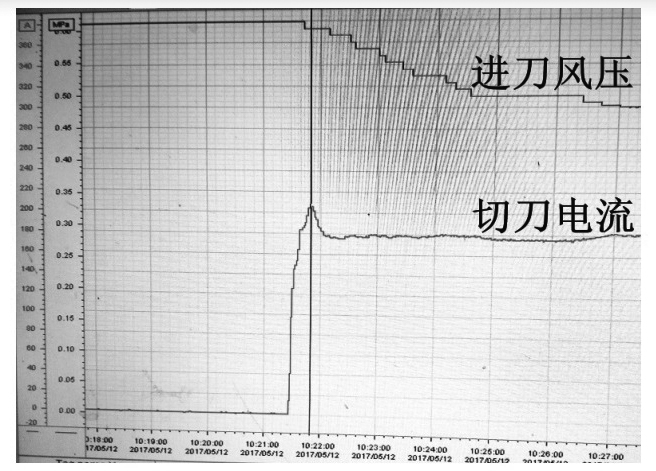

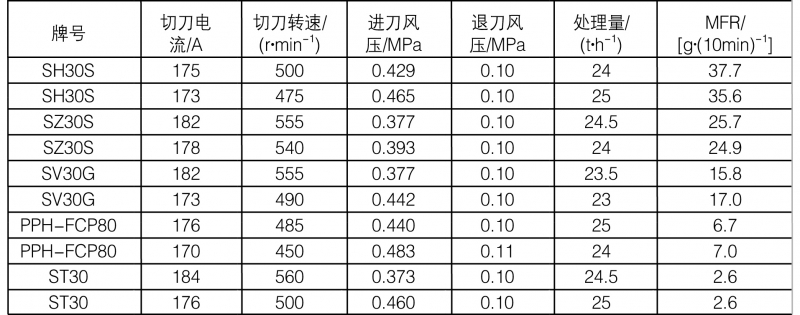

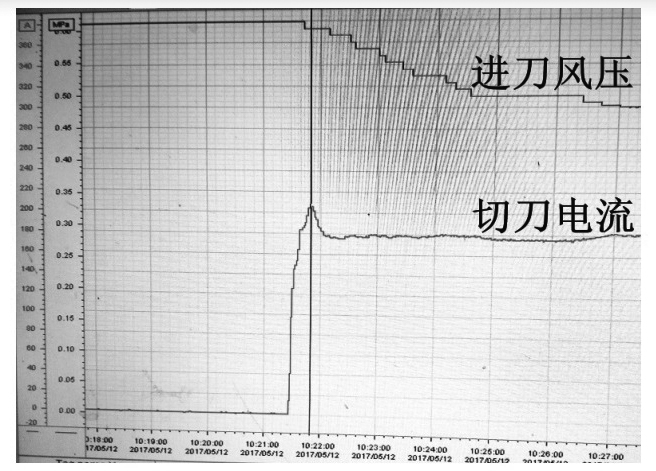

切刀接觸壓力是由進刀風壓與退刀風壓共同調節(jié)的。進刀風壓增加,退刀風壓減小,切刀與模板接觸越緊密,切刀與模板摩擦越大,切刀電流增加,切刀磨損量增加。切粒機進刀風壓或退刀風壓波動大,切刀磨損加快[2]。另外,擠壓機開車時,為使切刀與模板緊密接觸而不產(chǎn)生墊刀料,將初始進刀風壓投用手動模式設定為0.6MPa,然后進刀風壓每次降低0.01MPa,至0.48MPa時將進刀風壓投用自動模式;在開車過程中,切刀最大電流高達206A,高于正常值約30A(見圖2)。切刀轉速增加,切粒水對切刀壓向模板的作用力增加(其作用相當于增加進刀風壓),且單位時間內切刀與模板的摩擦次數(shù)增加,切刀磨損加快。需注意的是,當切刀轉速過高時,切刀轉速成為影響切刀電流的主要因素,切刀電流增加較明顯(見表1)。

溫度控制主要包括切粒水溫度、模板溫度及筒體溫度等。實際生產(chǎn)中,切粒水溫度較直接地影響了熔融料的切粒硬度。切粒水溫度較低時,熔融料從模孔擠出后快速冷卻為較硬狀態(tài),較硬的樹脂與切刀刀刃相互作用較大,可造成切刀磨損及切刀鈍化;切粒水溫度較高時,熔融料冷卻為較軟狀態(tài),易出現(xiàn)拖尾料或連粒料,嚴重時影響干燥器及振動篩的正常運行而導致擠壓機停車,另外,若熔融料黏附于切刀,可造成墊刀、纏刀甚至斷刀[3]。模板溫度及筒體溫度一定程度上也影響熔融料的切粒硬度和熔體流動速率(MFR)。

表1切刀電流與切刀轉速的關系

圖2擠壓機開車時切刀電流及進刀風壓與時間的趨勢圖

2.2 PP牌號

對于不同牌號PP,其物理性質有較大的差異。一般地,MFR越低的PP,熔融料硬度越大,對切刀刀刃的摩擦較大,易使切刀鈍化。實際生產(chǎn)中,根據(jù)市場需求常進行牌號切換,而切牌號過程中會產(chǎn)生過渡料。過渡料的MFR一直變化,因此擠壓機造粒工藝(切粒水溫度、模板溫度及筒體溫度等)需隨之作出相應調整,從而使通過筒體及模板的過渡料硬度變化具有不確定性。由于過渡料硬度變化,使切刀受到交變應力的反復作用,導致切刀鈍化。

2.3聚合工藝

對于同一牌號PP,因聚合工藝的特點使MFR在一定區(qū)間內波動,當MFR波動較大時,同樣不利于延長切刀壽命。實際生產(chǎn)中,因聚合工藝及原料變化的影響,如三劑(催化劑、活化劑及給電子體)加入量波動、氫氣加入量不當、催化劑配制不均勻、丙烯及三劑等原料純度不高等,均可對粉料物性的均一性及穩(wěn)定性造成影響,不利于造粒過程中切刀保護。PP聚合后處理工段波動,亦可對粉料性質產(chǎn)生不良影響。比如,2016年4月9日,因聚合崗粉料干燥單元蒸汽波動,導致干燥效果不佳,使粉料含有一定量的水分,最終使切粒機發(fā)生纏刀現(xiàn)象。

2.4其他

設備因素包括切刀盤的平面度、切刀軸與模板的垂直度、切刀面的平面度及切刀材質。切刀盤的平面度不佳,導致切刀磨損程度不一致,當部分切刀磨損較大而造成切粒不合格時,就需提前更換切刀。刀軸垂直度不佳,導致切刀與模板的不平行及不均勻接觸,轉動的切刀受到高頻率的交變載荷,造成整體異常磨損甚至切刀斷裂[4],同時切粒外觀質量變差及碎屑增多。切刀面的平面度不佳,導致單個切刀不同部位的磨損程度不一致,當切刀部分位置磨損嚴重時,造成切粒不合格就需更換切刀。切刀材質對切刀壽命也有較大影響,切刀硬度過高,導致模板過度磨損,極易發(fā)生切刀斷裂[5],切刀和模板使用壽命縮短;切刀硬度過低,導致切刀過度磨損,造成產(chǎn)品不規(guī)則顆粒及切粒細粉增多[6];另外,不同廠家對切刀材質的加工工藝不同,若加工工藝不當,可導致切刀的微觀組織結構出現(xiàn)缺陷,形成切刀斷裂源[7]。

由于切粒水循環(huán)使用且添加劑中含弱酸成分,切粒水中溶解的酸性成分不斷累積,導致切粒水酸性增強,可腐蝕切刀使切刀鈍化,嚴重時導致刀刃呈鋸齒狀而不能正常切粒,縮短了切刀壽命[3,8]。

3.改進方案

3.1造粒工藝

正常生產(chǎn)時,進刀風壓和退刀風壓應維持穩(wěn)定,避免出現(xiàn)波動。為了保證切粒質量,實際生產(chǎn)有時需維持進刀風壓,而當切刀電流較大時,可小幅增加退刀風壓來減小切刀磨損;需注意的是,退刀風壓不宜過大,以免高MFR粉料在生產(chǎn)工藝波動時不能正常切粒,最終導致墊刀及纏刀發(fā)生。實際生產(chǎn)發(fā)現(xiàn),低轉速高進刀風壓和高轉速低進刀風壓這兩種工藝參數(shù),可生產(chǎn)出同樣外觀的樹脂顆粒,此時需根據(jù)切刀電流及刀距減小量來決定選擇哪種工藝參數(shù)。一般地,采用較低的切刀轉速來造粒,減少采用過高切刀轉速工藝。

開車過程中,高進刀風壓可使切刀磨損增加,故應避免頻繁開停擠壓機;同時,從手動模式切至自動模式的過程中,應逐步降低進刀風壓,若將進刀風壓設定值突降,使切刀對模板的貼合力瞬間減小,較多的熔融料易沖出模板,可導致墊刀及纏刀。同時,開車前必須將切刀及模板涂硅油,這樣使粘刀的熔融料及時甩離切刀,從而避免了墊刀甚至纏刀現(xiàn)象發(fā)生。

3.2 PP牌號

3.2.1同牌號

通過綜合調整切粒水溫度、模板溫度及筒體溫度,找到三者的最佳組合,使熔融料具有合適的切粒硬度。比如,2016年1月31日,聚合崗蒸汽波動,導致SZ30S粉料含水,MFR突增至31g/10min,,將熱油溫度由250℃降至245℃,以使熔融料經(jīng)過模板后其MFR不會過高,從而避免了大量熔融料快速沖出模板而導致的墊刀及纏刀現(xiàn)象。因此,生產(chǎn)波動時,應調整造粒工藝使熔融料硬度適當增加,以保證切粒正常進行。

3.2.2切牌號

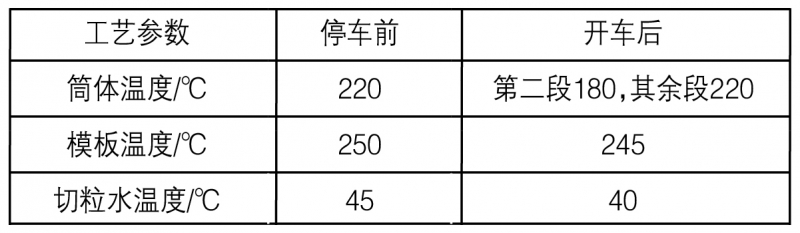

擠壓機工藝參數(shù)調整原則可歸納為“盯MFR,調參數(shù),看粒形”。根據(jù)MFR變化趨勢,調整切粒水溫度、模板溫度及筒體溫度,使熔融料具有合適的切粒硬度,確保粒形外觀良好。若出現(xiàn)拖尾料、蛇皮料等,需及時調整造粒工藝,避免墊刀及纏刀發(fā)生。比如,2015年12月18日,牌號SV30G切至SZ30S過程中,擠壓機發(fā)生停車。根據(jù)實際情況,調整造粒工藝參數(shù)(表2),通過降低溫度以增加熔融料的切粒硬度,保證擠壓機開車初始階段切粒順利進行,從而實現(xiàn)切牌號過程中擠壓機的成功開車生產(chǎn)。

表2擠壓機停車前后的造粒工藝參數(shù)調整

3.3聚合工藝

控制聚合工藝,保證同牌號粉料的物性穩(wěn)定,如減少三劑進料波動及催化劑配制不均勻所造成的的不良影響,合理控制氫氣加入量,確保丙烯及三劑等原料的純度,使粉料物性在較窄區(qū)間內保持穩(wěn)定;盡量減少MFR跨度大的牌號切換操作,通過優(yōu)化聚合工藝,減少過渡料的生產(chǎn)量,使其快速進入合格粉料生產(chǎn),從而減少了過渡料生產(chǎn)中造粒工藝的調整時間,這樣有利于切刀保護。另外,確保聚合崗粉料后處理工段的正常運行,避免因蒸汽波動而使粉料含水的情況發(fā)生。

3.4其他

確保切刀安裝精度十分重要,切刀盤的平面度應小于或等于0.01mm,切刀軸與模板的垂直度以及切刀面的平面度均小于或等于0.03mm。通過磨刀,可使切刀盤的平面度、切刀軸與模板的垂直度以及切刀面的平面度三者與模板的匹配度提高,故應提高磨刀質量,合理控制進刀風壓及磨刀時間,以免磨刀過程中切刀損傷。切刀材質選擇也很重要,切刀硬度應低于模板硬度,以避免切刀刮傷模板;若切刀頻繁出現(xiàn)斷裂現(xiàn)象,可選用其他優(yōu)質切刀或對切刀重新進行熱處理,消除切刀材質的組織缺陷。定期檢測切粒水pH值,當pH值小于7時,打開新鮮精制水補水閥,使顆粒水溢流,從而使切粒水pH值合格,不得向切粒水箱補充工業(yè)水等其他用水。

4 結論

常見的切刀使用壽命影響因素包括造粒工藝、PP牌號及聚合工藝等。針對上述因素,本文提出了相應的改進方案,可有效減少切刀損傷,延長切刀使用壽命,保證造粒外觀質量。同時,該方案對于大多數(shù)聚烯烴裝置擠壓造粒機的切刀壽命延長,均具有一定的指導意義。具體的改進方案如下:

(1)在一定程度上,切刀電流能實時反映造粒工藝對切刀磨損的影響。調整造粒工藝時,應關注切刀電流的變化。

(2)正常生產(chǎn)時,進刀風壓和退刀風壓應維持穩(wěn)定,避免出現(xiàn)波動;綜合調整切粒水溫度、模板溫度及筒體溫度,保證熔融料具有合適的切粒硬度。

(3)通過優(yōu)化聚合工藝,切牌號時減少過渡料的生產(chǎn)量,同牌號時保持粉料的物性穩(wěn)定。