周紀(jì)委1,王明偉1,張文超1,葉星輝2,張宏偉1,于峻偉1

(1. 大連工業(yè)大學(xué),機械工程與自動化學(xué)院,遼寧,大連 116034; 2.浙江凱華模具有限公司,浙江,臺州 318020)

摘要:以汽車霧燈燈罩為研究對象,針對塑件在成型過程中出現(xiàn)的翹曲變形和體積收縮問題,利用 Moldex3D 軟件進行分析,得到初始分析下Z方向翹曲變形量為0. 191 mm,體積收縮率為4. 345% 。由于汽車霧燈燈罩在裝配方向上需要較小的翹曲變形和體積收縮,以熔體溫度、模具溫度、保壓時間、冷卻時間和保壓壓力為優(yōu)化變量,采用響應(yīng)面法進行 5 因素 5 水平中心復(fù)合試驗并建立灰色關(guān)聯(lián)度值模型對目標(biāo)進行優(yōu)化。根據(jù)中心復(fù)合試驗結(jié)果對灰色關(guān)聯(lián)度值進行方差分析,得到各因素對灰色關(guān)聯(lián)度值的影響程度順序為熔體溫度>模具溫度>冷卻時間>保壓壓力>保壓時間。利用灰色關(guān)聯(lián)度模型進行尋優(yōu),得到最優(yōu)工藝參數(shù)組合為熔體溫度為290℃、模具溫度為80℃、保壓時間為7s、冷卻時間為22s、保壓壓力為 155 MPa。將最佳工藝參數(shù)組合在 Moldex3D 中進行模擬,得到Z方向翹曲變形量為0. 088 mm、體積收縮率為3. 551%。與推薦工藝參數(shù)組合相比,優(yōu)化后的Z方向翹曲變形量比優(yōu)化前降低了54%,體積收縮率比優(yōu)化前降低了18%。

關(guān)鍵詞:汽車霧燈燈罩; 響應(yīng)面法; 灰色關(guān)聯(lián)分析; 體積收縮; 翹曲變形; 注塑工藝優(yōu)化

近年來,隨著社會經(jīng)濟的不斷發(fā)展和人民生活水平的不斷提高,汽車作為一種便捷的代步工具受到了大多數(shù)人的青睞,同時,人們對汽車的外觀和安全性也提出了更高的要求[1]。汽車霧燈燈罩作為汽車的重要組成部分,不僅可以降低風(fēng)阻,提高汽車的動力,還可以使駕駛員與乘客感到舒適、方便。通常,汽車霧燈燈罩為注塑件,殼內(nèi)放置鏡圈和鏡片等部件,因此,燈罩和其他部件需要緊密配合[2]。為了保證燈罩整體的密封性,需要在注塑時盡量減小翹曲變形[3]。

影響翹曲變形的因素有很多,例如,模具結(jié)構(gòu)、材料的性能和注塑成型工藝參數(shù)等[4]。為了降低翹曲變形量,提高塑件的尺寸精度,研究者把試驗優(yōu)化理論與模流分析技術(shù)相結(jié)合,對成型工藝進行優(yōu)化。Mukras等[5]分析了模具溫度、熔體溫度、保壓壓力等工藝參數(shù)對翹曲和體積收縮的影響,并使用中心復(fù)合設(shè)計構(gòu)建翹曲、體積收縮與7個注塑工藝參數(shù)的關(guān)系,建立了一個多個目標(biāo)優(yōu)化問題,最后,利用遺傳算法進行優(yōu)化,得到工藝參數(shù)最優(yōu)組合。Li等[6]利用粒子群算法和Kriging 模型對注塑工藝參數(shù)進行了優(yōu)化,減少了汽車頂棚翹曲量。黃海松等[7]利用灰色關(guān)聯(lián)分析法將多目標(biāo)優(yōu)化問題轉(zhuǎn)化為單目標(biāo)優(yōu)化問題,并確定了注塑工藝的優(yōu)化方案。盧松濤等[8]以溫控器外殼為研究對象,利用 Moldflow 和正交試驗方法研究了各參數(shù)對翹曲變形的影響,優(yōu)化后的翹曲變形量減少了40.69%。邱彤等[9]利用正交試驗和響應(yīng)面法進行多目標(biāo)優(yōu)化,通過試驗結(jié)果對比得到了最優(yōu)化方案。唐春華[10]運用響應(yīng)面法和Moldflow模流分析技術(shù)結(jié)合的方法,建立響應(yīng)面模型并進行翹曲變形的優(yōu)化設(shè)計,最終得到了最優(yōu)工藝參數(shù)組合。彭培銘等[11]以汽車制動插件為研究對象,采用響應(yīng)面法結(jié)合模流分析技術(shù)對塑件進行翹曲分析,通過方差分析得到4個工藝參數(shù)對翹曲量的影響順序,并且,以翹曲量為約束條件,采用PSO算法進一步對工藝參數(shù)進行優(yōu)化,最終得到優(yōu)化后的最佳工藝參數(shù)組合。

文章以汽車霧燈燈罩為研究對象,在模流分析技術(shù)的基礎(chǔ)上,采用響應(yīng)面法結(jié)合灰色關(guān)聯(lián)分析法研究成型工藝參數(shù)對翹曲變形和體積收縮的影響。通過構(gòu)建關(guān)于Z方向翹曲和體積收縮率的灰色關(guān)聯(lián)度值模型對最優(yōu)工藝參數(shù)組合進行尋優(yōu),將尋優(yōu)到的最優(yōu)工藝參數(shù)組合在Moldex3D軟件中進行模擬,Z方向翹曲和體積收縮率均得到顯著改善。

1汽車霧燈燈罩初始分析

1.1塑件結(jié)構(gòu)及材料

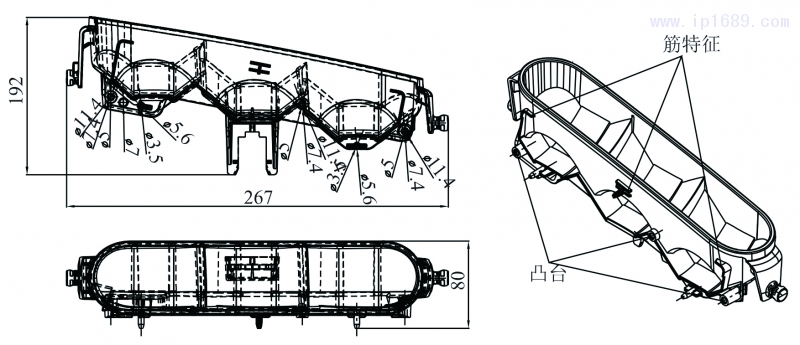

汽車霧燈燈覃是車燈注塑件之一,與車燈的其他零部件進行裝配,汽車霧燈燈罩的二維模型如圖1所示。由圖1可知,產(chǎn)品最大外形尺寸長度為267 mm、寬度為80 mm、高度為192 mm、平均壁厚為2.5 mm。產(chǎn)品外形較復(fù)雜,有較多的凸臺、加強筋和卡扣。該塑件外觀要求表面光潔,無明顯熔接線且裝配方向上的翹曲變形較小。

圖1 汽車霧燈燈罩二維模型(單位:mm)

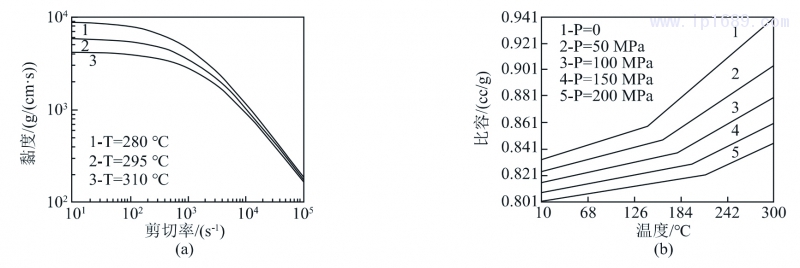

汽車霧燈燈罩材料選用SABIC制造商,牌號為LEXAN LS2(EUR)的聚碳酸酯(PC)塑料,無味、質(zhì)輕、具有較好的抗沖擊效果。該材料熔體密度為1.07 g/cm3、固體密度為1.2 g/cm3、最大剪切應(yīng)力為0.5 MPa、最大剪切速率為40 000 s-1、彈性模量為2 350 MPa、泊松比為0.4。材料的黏度和比容曲線如圖 2 所示。

圖2 黏度與比容曲線

(a)黏度曲線 (b)比容曲線

1.2網(wǎng)絡(luò)劃分

將塑件三維實體模型保存為“* .stp”格式并導(dǎo)入到Moldex3D CADdoctor中進行檢查和修復(fù),把修復(fù)后的模型進行Solid網(wǎng)格劃分,得到塑件和流道的實體網(wǎng)格數(shù)量為753 626個單元,表面網(wǎng)格和實體網(wǎng)格無缺陷后,進行下一步分析。網(wǎng)格劃分結(jié)果如圖 3 所示。

圖3 汽車霧燈燈罩網(wǎng)格劃分模型

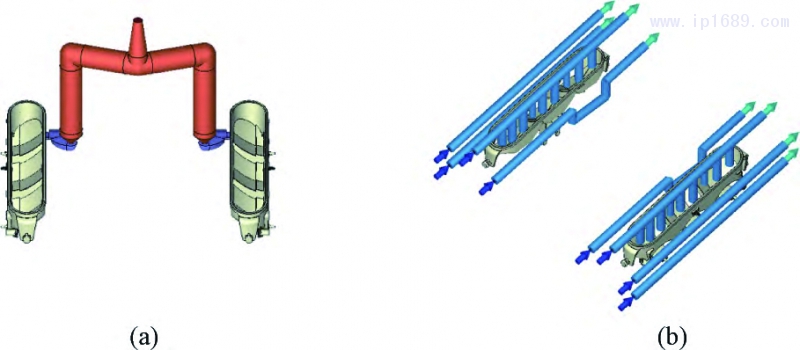

1.3澆注系統(tǒng)和冷卻系統(tǒng)的建立

汽車霧燈燈罩的澆注系統(tǒng)和冷卻系統(tǒng)如圖4所示。模具設(shè)計為1模2腔,熱流道采用兩點開放式,直徑為φ22 mm,冷流道采用U型,尺寸為10 mm ×8 mm,澆口為扇形澆口,其尺寸前端為10 mm,后端12 mm,厚度為1. 8 mm。冷卻系統(tǒng)采用2個串聯(lián)隔板式水路和6個直通式水路,水管與塑件間距為16 mm,水路直徑為10 mm。

圖4 澆注系統(tǒng)與冷卻系統(tǒng)設(shè)計

(a)澆注系統(tǒng)的設(shè)計 (b)冷卻系統(tǒng)的設(shè)計

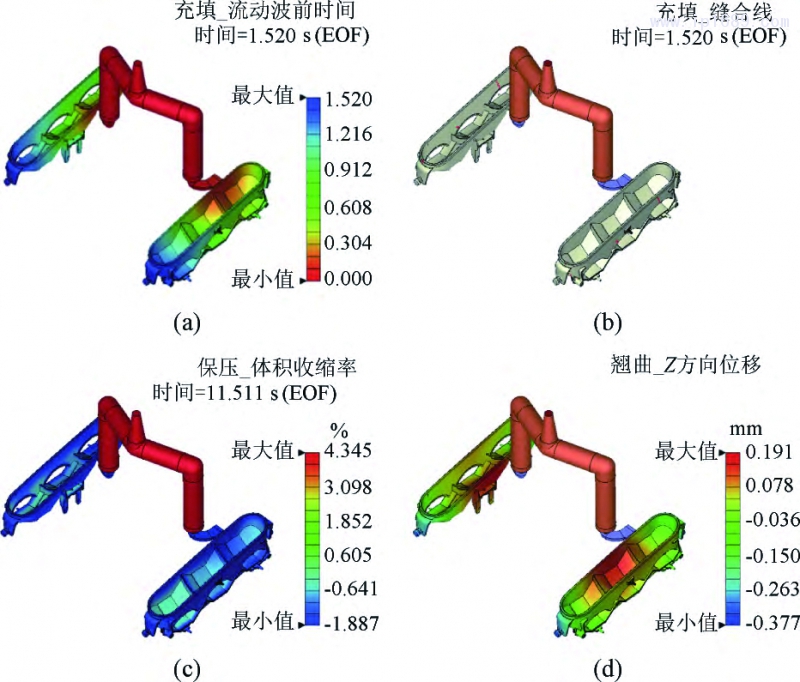

1. 4 默認參數(shù)分析

在推薦工藝參數(shù)組合下進行完整分析,得到模擬結(jié)果如圖5所示。由圖5a可知,塑件在1. 52 s時能夠充填到型腔末端,沒有出現(xiàn)短射或遲滯現(xiàn)象,因此,可以證明充填時間較合適。由圖5b可知,產(chǎn)品外觀面有熔接線產(chǎn)生,這是由產(chǎn)品結(jié)構(gòu)引起的,無法避免。由圖5c可知,塑件體積收縮不均勻,最大體積收縮率為4. 345% ,不均勻的體積收縮造成塑件翹曲變形過大、縮痕、內(nèi)部縮孔等問題,因此,將體積收縮作為優(yōu)化目標(biāo)之一。由圖5d可知,Z方向最大位移為0. 191 mm,而汽車霧燈燈罩在Z方向進行裝配,需要該方向的翹曲變形盡量小,因此,把Z方向翹曲變形量作為另一優(yōu)化目標(biāo)[12]。

圖5 默認分析結(jié)果

( a)充填時間 ( b)熔接線 ( c)體積收縮率 ( d)Z方向位移

2 基于灰色關(guān)聯(lián)分析的中心復(fù)合設(shè)計

2. 1 中心復(fù)合設(shè)計

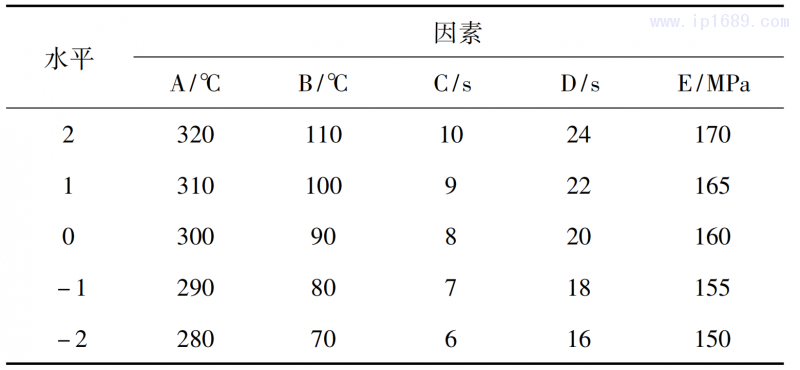

響應(yīng)面試驗設(shè)計主要包括 Box-Benhnken(BBD)和中心復(fù)合設(shè)計(CCD),其中,BBD試驗設(shè)計適應(yīng)于因素水平較少的試驗(一般因素少于5個,水平設(shè)為3個),CCD試驗設(shè)計適用于多因素、多水平試驗,CCD試驗設(shè)計與BBD試驗相比,能更好地擬合響應(yīng)曲面[13]。文章選取Z方向翹曲變形和體積收縮率的灰色關(guān)聯(lián)度值作為優(yōu)化指標(biāo),熔體溫度(A)、模具溫度(B)、保壓時間(C)、冷卻時間(D)和保壓壓力(E)作為試驗因素進行CCD試驗優(yōu)化[14-15]。因素與水平設(shè)置如表1所示。

表1 試驗因素及水平

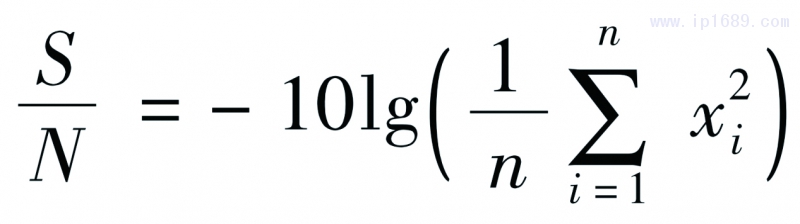

2.2信噪比計算

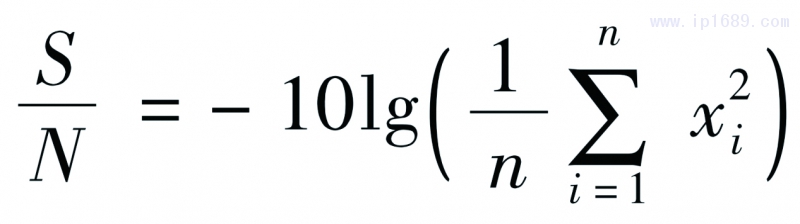

信噪比是在試驗設(shè)計中衡量輸出特性穩(wěn)定性的指標(biāo),信噪比與塑件質(zhì)量呈正比關(guān)系[16]。信噪比有3種,分別為望大特征、望小特征和望目特性[17]。文章要求Z方向翹曲變形和體積收縮率越小越好,因此,選擇望小特性。望小特性信噪比計算如式(1)所示。

(1)

式中:n為每組試驗需重復(fù)的次數(shù);xi為第j項指標(biāo)的第i次試驗值。

2.3 灰色關(guān)聯(lián)分析

灰色關(guān)聯(lián)分析是根據(jù)因素發(fā)展趨勢的相似或相異程度判斷多因素間關(guān)聯(lián)程度的一種方法[18]。灰色關(guān)聯(lián)分析主要步驟如下:

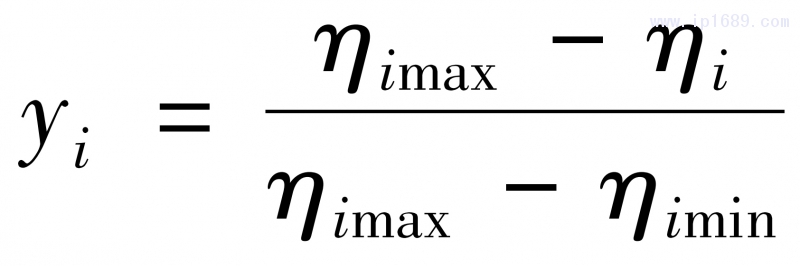

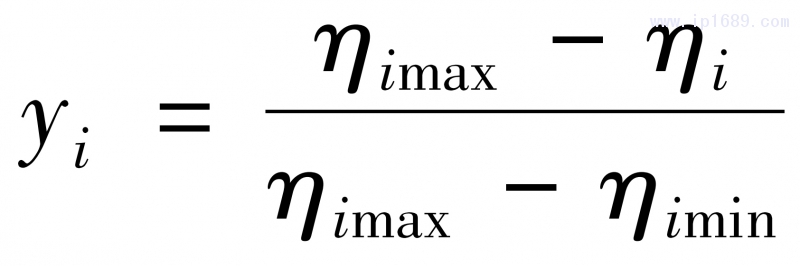

(1)對信噪比進行無量綱化處理[19]。望小特征的無量綱化公式如式(2)所示。

(2)

式中: ηi 為第i次試驗數(shù)值轉(zhuǎn)化后的信噪比值; ηimax和ηimin分別為根據(jù)試驗得到的信噪比最大值和最小值; yi為 ηi無量綱化后的數(shù)值。

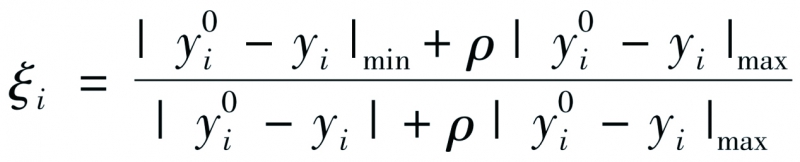

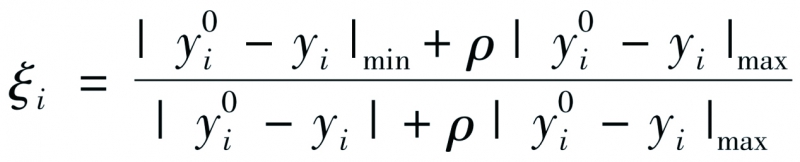

(2)將式(2)得到的信噪比無量化數(shù)值帶入到式(3)中進行灰色關(guān)聯(lián)系數(shù)計算。灰色關(guān)聯(lián)系數(shù)公式如式(3)所示。

(3)

式中:y0i為第i個無量綱化理想數(shù)據(jù),一般取值為0;ρ為分辨系數(shù),一般取值為0.5。

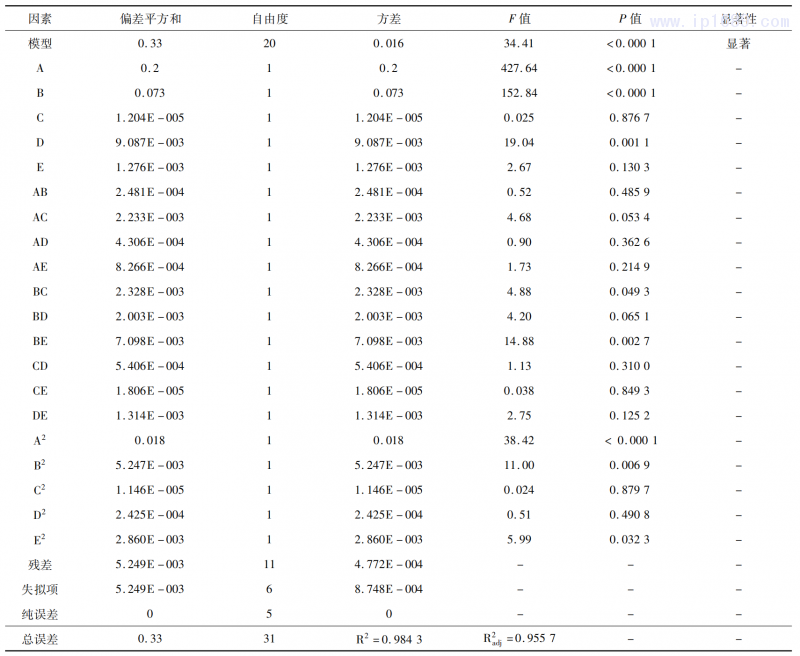

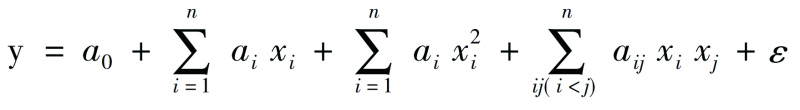

(3)根據(jù)式(3)中得到的灰色關(guān)聯(lián)度系數(shù)計算,如式(4)所示。

(4)

式中:m為優(yōu)化目標(biāo)的個數(shù)。

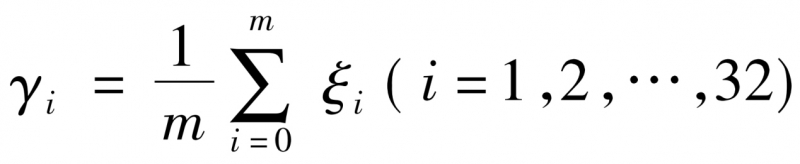

2.4中心復(fù)合試驗方案及結(jié)果

在 Design-Expert 軟件中進行CCD方案設(shè)計,試驗方案共32組試驗,其中,26組試驗為析因試驗,6組試驗為中心試驗,將不同試驗組合在 Moldex3D 軟件中進行分析,并且,按照灰色關(guān)聯(lián)分析的主要步驟對各指標(biāo)的無量綱化值、灰色關(guān)聯(lián)度系數(shù)和灰色關(guān)聯(lián)度值進行計算。CCD試驗方案及結(jié)果如表2所示。

表2 CCD試驗方案與結(jié)果

3灰色關(guān)聯(lián)度值模型的建立、分析與驗證

3.1 灰色關(guān)聯(lián)度值模型構(gòu)建與殘差分析

3.1.1灰色關(guān)聯(lián)度值模型的構(gòu)建

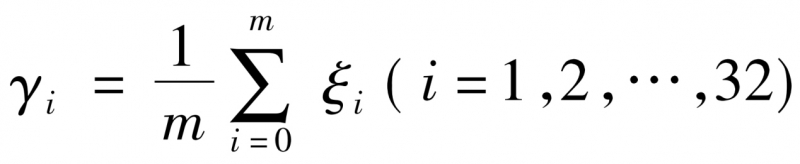

在 Design-Expert 軟件中利用二次回歸方程建立模型,二次多項式函數(shù)的數(shù)學(xué)表達式如式(5)所示。

(5)

式中: y為灰色關(guān)聯(lián)度值函數(shù); a0為常數(shù)項; xi、xj為試驗因素; n 為試驗因素的個數(shù); ai、aii、aij為各因素的一次、二次和交互作用項的系數(shù); ε 為灰色關(guān)聯(lián)度模型的誤差。

根據(jù)二次多項式函數(shù)的表達式構(gòu)建出各試驗因素和Z方向翹曲變形、體積收縮率之間的灰色關(guān)聯(lián)度值模型[20],如式(6)所示。

Y = 0.47 - 0.092 × A - 0.055 × B - 7.083 × 10-4× C + 0.019 × D + 7.292 × 10-3 × A × B + 0.012 × A ×C - 5.188 × 10-3× A × D - 7.188 × 10-3× A × E + 0.012 × B × C - 0.011 × B × D + 0.021 × B × E - 5.812 ×10-3× C × D - 1.062 × 10-3× C × E - 9.062 × 10-3× D× E + 0.025 × A2 + 0.013 × B2 - 6.25 × 10-3× C2 + 2.875 × 10-3× D2 + 9.875 × 10-3× E2 (6)

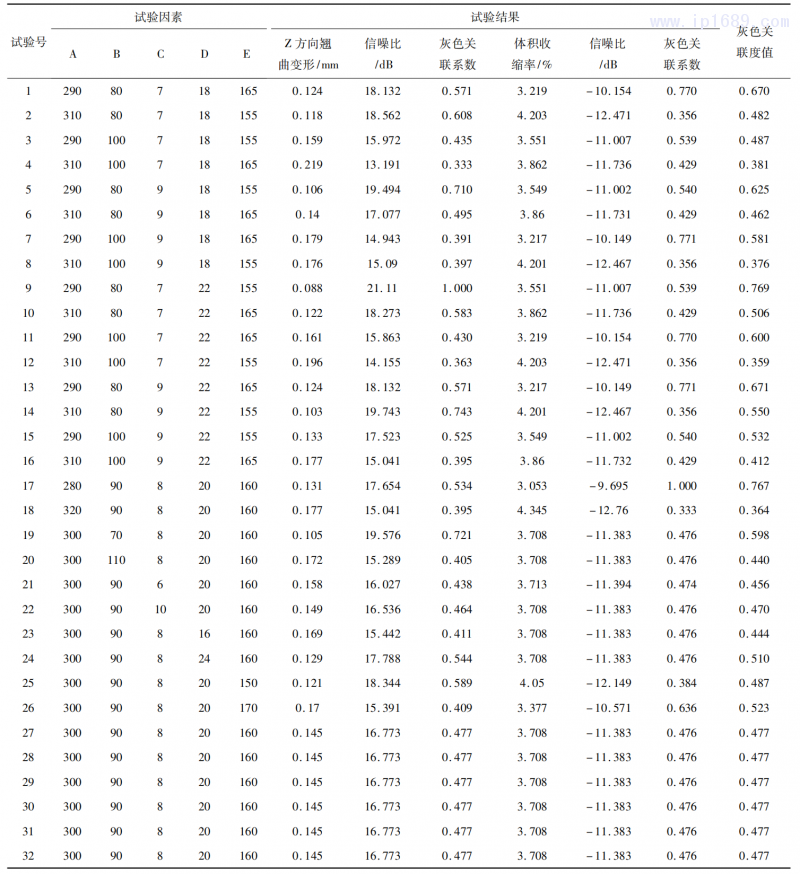

3.1.2殘差分析檢驗

為了進一步檢驗灰色關(guān)聯(lián)度值模型的可靠性,對模型進行殘差分析是一種合理的方法[21]。殘差正態(tài)概率分布和殘差與擬合值分布如圖 6 所示。從圖 6a中可以看出,灰色關(guān)聯(lián)度值模型的各個殘差點在一條直線附近并呈正態(tài)分布,這表明,灰色關(guān)聯(lián)度值模型的殘差能夠滿足最小二乘擬合的要求[10,22]。從圖 6b 中可以看出,灰色關(guān)聯(lián)度值模型的殘差序列各點呈獨立的且無規(guī)律地分布在區(qū)間內(nèi),殘差序列點的獨立性更能看出灰色關(guān)聯(lián)度值模型是合理的[23]。

圖6 殘差分析檢驗結(jié)果圖

(a)殘差正態(tài)概率分布圖 (b)殘差與擬合值分布圖

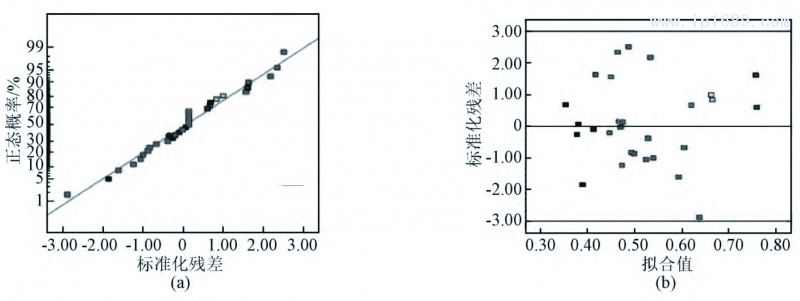

3.2 灰色關(guān)聯(lián)度值方差分析

灰色關(guān)聯(lián)度值模型能夠有效地表達各變量因素和目標(biāo)值的關(guān)系,具體的方差分析結(jié)果如表3所示。由表3可知,灰色關(guān)聯(lián)度值模型的F值為34. 41,P值小于0. 0001,這表明,建立的模型顯著。同時,熔體溫度和模具溫度的P值也小于0. 0001,這表明,熔體溫度和保壓時間對灰色關(guān)聯(lián)度的影響較顯著。其中,各因素對灰色關(guān)聯(lián)度值的影響程度為因素A>因素B>因素D>因素E>因素C。

表3 灰色關(guān)聯(lián)度方差分析

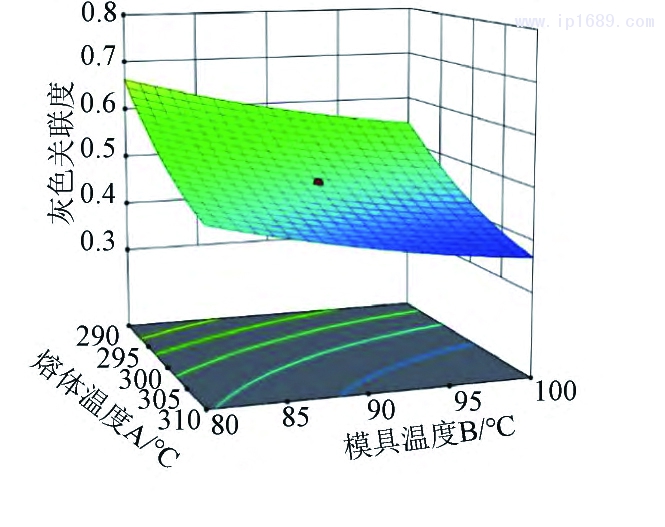

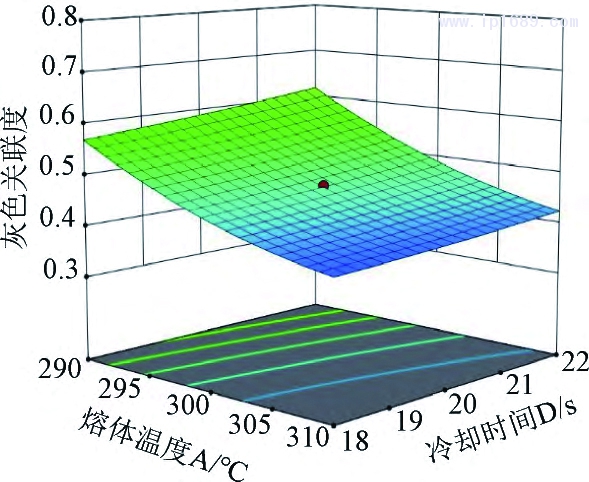

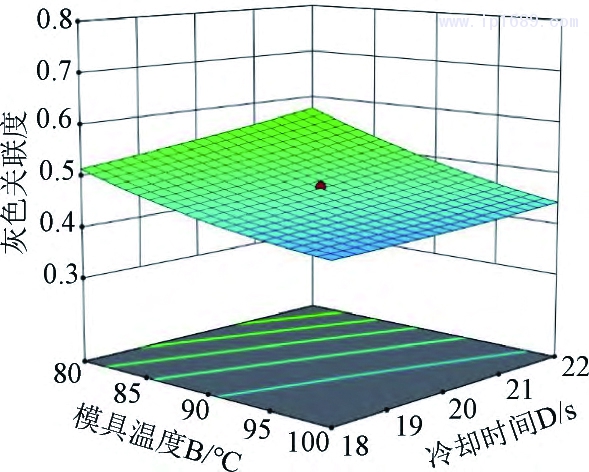

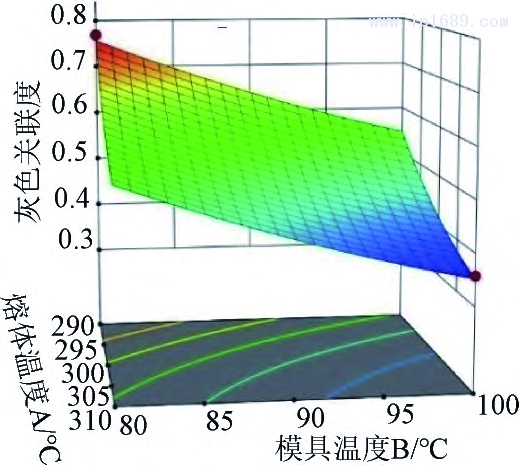

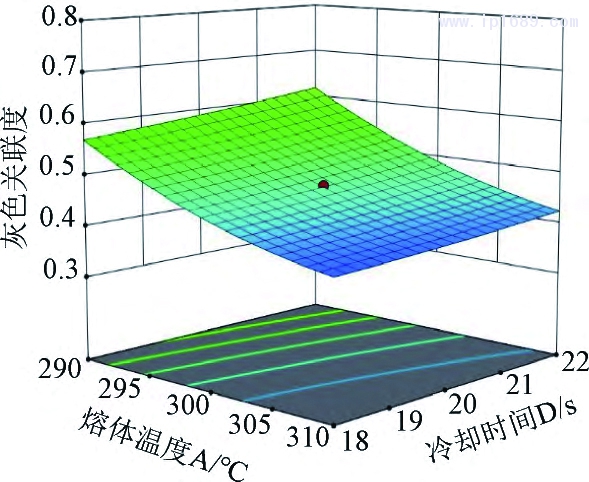

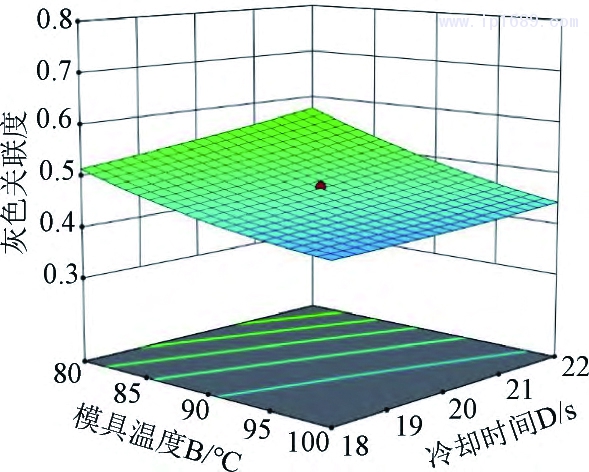

為了能夠直觀顯示出各因素間的交互情況,選擇對灰色關(guān)聯(lián)度值影響較大的3個因素(熔體溫度、模具溫度、冷卻時間)進行分析,其三維響應(yīng)面如圖7~9所示。由圖7可知,在較低的熔體溫度和模具溫度條件下,灰色關(guān)聯(lián)度值較大。由圖8可知,在較低的熔體溫度和較高的冷卻時間下,灰色關(guān)聯(lián)度值較大。由圖9可知,在較低的模具溫度和較高的冷卻時間下,灰色關(guān)聯(lián)度值較大。

圖7 熔體溫度與模具溫度的交互作用

圖8 熔體溫度與冷卻時間的交互作用

圖9 模具溫度與冷卻時間的交互作用

3. 3 灰色關(guān)聯(lián)度值最優(yōu)工藝參數(shù)預(yù)測與驗證

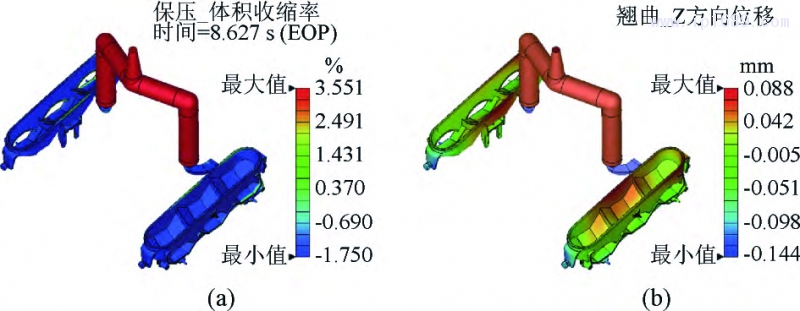

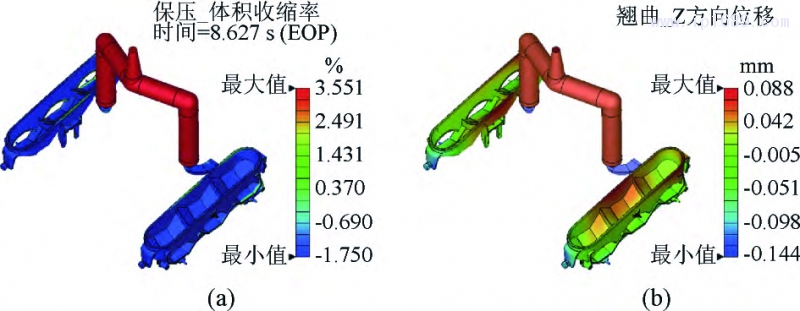

使用灰色關(guān)聯(lián)度值模型對最大灰色關(guān)聯(lián)度值進行預(yù)測,得到最優(yōu)工藝參數(shù)組合為A因素取290 ℃、B因素取80 ℃、C因素取7s、D因素取22s、E因素取155 MPa。在該工藝參數(shù)組合下,灰色關(guān)聯(lián)度值為0. 7567,結(jié)果如圖10所示。將最優(yōu)工藝參數(shù)組合在Moldex3D 軟件中進行模擬,得到體積收縮率為3. 551%,Z方向上的位移為0. 088 mm,最優(yōu)工藝參數(shù)組合模擬結(jié)果如圖11所示。與推薦工藝參數(shù)組合模擬結(jié)果相比,優(yōu)化后,Z方向翹曲和體積收縮率分別降低了54%和18%。而且,Z方向翹曲和體積收縮率的效果較好。

圖10 灰色關(guān)聯(lián)度值模型尋優(yōu)

圖11 最優(yōu)工藝參數(shù)組合結(jié)果

(a)體積收縮率 (b)Z方向位移

4結(jié)論

(1)根據(jù)推薦工藝參數(shù)組合進行初始模擬,得到Z方向翹曲變形量為0. 191 mm、體積收縮率為4. 345%。由于汽車霧燈燈罩在裝配方向上要求翹曲變形量和體積收縮盡量小,因此,需要把熔體溫度、模具溫度、保壓時間、冷卻時間和保壓壓力作為優(yōu)化變量,Z方向翹曲變形和體積收縮率的灰色關(guān)聯(lián)度值作為優(yōu)化指標(biāo)進行32組中心復(fù)合試驗。

(2)通過灰色關(guān)聯(lián)度值模型建立各工藝參數(shù)和Z方向翹曲變形、體積收縮率之間的函數(shù)關(guān)系,并利用殘差分析對灰色關(guān)聯(lián)度值模型可靠性進行驗證。根據(jù)灰色關(guān)聯(lián)度值方差分析得到各因素對灰色關(guān)聯(lián)度值的影響程度依次為熔體溫度>模具溫度>冷卻時間>保壓壓力>保壓時間,成品質(zhì)量較好的最優(yōu)工藝參數(shù)組合為熔體溫度為290 ℃、模具溫度為80 ℃、保壓時間7s、冷卻時間為22s、保壓壓力為155 MPa。

(3)將最優(yōu)工藝參數(shù)組合在 Moldex3D 軟件中進行模擬,得到Z方向翹曲變形量為0. 088 mm、體積收縮率為3. 551% ,與默認工藝參數(shù)組合下Z方向翹曲變形量相比,優(yōu)化后的Z方向翹曲變形量降低54%;優(yōu)化后Z方向體積收縮率與默認工藝參數(shù)組合下的體積收縮率相比,降低了18%,塑件質(zhì)量得到有效提高。

參考文獻:

[1] 宋美艷.基于汽車前大燈反射鏡的BMC注射成型[D].杭州:浙江工業(yè)大學(xué),2013.

[2] 劉安林.基于Kriging-GA的汽車晝行燈光導(dǎo)注塑工藝參數(shù)多目標(biāo)優(yōu)化與模具設(shè)[D].鎮(zhèn)江: 江蘇大學(xué),2019.

[3] 趙毅,劉淑梅,潘泓誼.基于響應(yīng)面法的報警器上蓋注塑工藝優(yōu)化[J].輕工機械,2021,39( 3) : 77-80.

[4] 齊雪,廖秋慧,祝璐琨,等.基于響應(yīng)面法的汽車接插件注塑工藝優(yōu)化[J].塑料科技,2018,46( 10) : 95-99.

[5] MUKRAS S M S,OMAR H M,AL-MUFADI F A.Experimental-based multi-objective optimization of injection molding process parameters[J].Arabian Journal for Science and Engineering,2019,44( 9) : 7653-7665.

[6] LI S,F(xiàn)AN X Y,GUO Y H,et al.Optimization of injection molding process of transparent complex multi-cavity parts based on kriging model and various optimization technique[J].Arabian Journal for Science and Engineering,2021,46( 12) : 11835-11845.

[7] 黃海松,張魯濱,姚立國.基于灰色關(guān)聯(lián)分析的注塑成型工藝多目標(biāo)優(yōu)化[J].塑料科技,2019,47( 1) : 104-110.

[8] 盧松濤,王培安.基于響應(yīng)面法和正交試驗的墨頂蓋翹曲變形優(yōu)化[J].塑料,2020,49( 4) : 65-68.

[9] 邱彤,劉泓濱,代元祥,等.基于正交實驗與響應(yīng)曲面法的透鏡注塑壓縮成型工藝參數(shù)的多目標(biāo)優(yōu)化試驗[J].塑料工業(yè),2021,49( 11) : 70-73.

[10] 唐春華.響應(yīng)面法優(yōu)化鼠標(biāo)面蓋注塑成型工藝的應(yīng)用[J].塑料,2017,46( 3) : 114-116.

[11] 彭培銘,張子林,王宇林,等.基于CCD和PSO的汽車制動插件注塑工藝參數(shù)優(yōu)化[J].塑料,2022,51( 1) : 48-55.

[12] 魏翔宇,王釗,倪傳龍,等.基于灰色關(guān)聯(lián)度的車燈裝飾框注塑工藝優(yōu)化[J].現(xiàn)代塑料加工應(yīng)用,2020,32( 2) : 34-37.

[13] 胡祚庥,劉淑梅,毛欣然,等.基于響應(yīng)面法的汽車接插件翹曲變形優(yōu)化[J].上海工程技術(shù)大學(xué)學(xué)報,2021,35( 2) : 113-117.

[14] 王雪鵬,戴亞春,陳萬榮,等.電連接器接觸件注塑成型翹曲變形的優(yōu)化分析[J].塑料,2014,43( 1) : 111-114.

[15] 覃嶺,張繼祥,馮偉,等.基于灰色關(guān)聯(lián)-田口法的汽車后保險杠注塑工藝參數(shù)多目標(biāo)優(yōu)化[J].塑料,2022,51( 6) : 72-78.

[16] 楊來俠,桂玉蓮,李素麗,等.信噪比與灰色關(guān)聯(lián)分析選區(qū)激光燒結(jié)成型工藝的研究[J].塑料工業(yè),2020,48( 1) : 78-81.

[17] 周紀(jì)委,郭昊亮,張文超,等.基于灰色關(guān)聯(lián)理論的副儀表板扶手底座注塑工藝多目標(biāo)優(yōu)化[J].工程塑料應(yīng)用,2022,50( 12) :61-66.

[18] 王海峰,沈鑫華.信噪比灰色關(guān)聯(lián)分析在注塑工藝參數(shù)優(yōu)化中的應(yīng)用[J].塑料工業(yè),2019,47( 4) : 69-72.

[19] 蔡厚道.基于響應(yīng)面和灰色關(guān)聯(lián)分析的汽車濾清器蓋注塑工藝多目標(biāo)優(yōu)化[J].塑料工業(yè),2017,45( 1) : 48-52.

[20] 鄔斌揚,周天意,于洋洋,等.基于響應(yīng)面和ASA的抑爆球注塑質(zhì)量多目標(biāo)優(yōu)化[J].塑料,2021,50( 5) : 147-155.

[21] 梁戟,李曉江,朱皓,等.基于響應(yīng)面模型的光伏電站直流檢測表注塑模具工藝優(yōu)化設(shè)計[J].塑料科技,2021,49 ( 11 ) :95-100.

[22] 孫駿,秦宗慧.基于響應(yīng)面模型的注塑件工藝參數(shù)混合優(yōu)化[J].中國塑料,2012( 11) : 79-82.

[23] 宋云雪,楊天亮.基于響應(yīng)面模型的防護箱箱體注塑成型優(yōu)化[J].塑料科技,2020,48( 10) : 8-12.